Simulation ist mehr als Software

Numerische Simulation macht heute sehr viel möglich: Unternehmen und Wissenschaft entwickeln damit wegweisende Innovationen. Sie verbessern die Qualität, Sicherheit und Effizienz von Produkten und Prozessen – und sie sparen Kosten sowie Entwicklungszeiten. Cadfem unterstützt Simulationsanwender dabei, das verfügbare Potenzial bestmöglich zu nutzen.

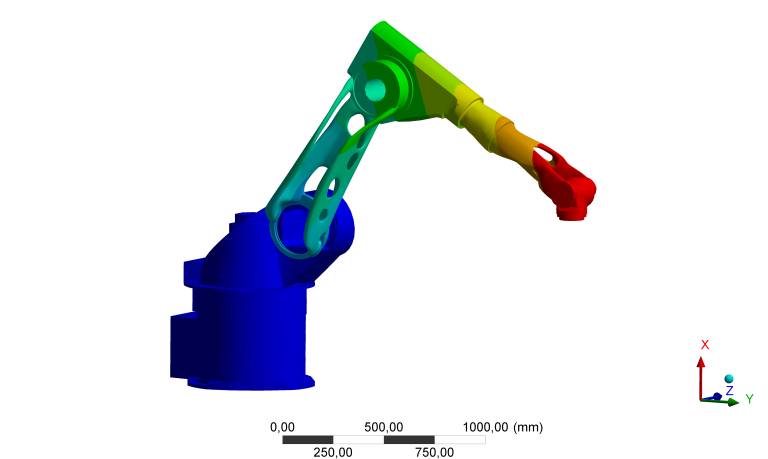

Am Beispiel eines Roboterarmes wurde aus einer Bewegungssimulation das maximale Belastungsszenario für einen bestimmten Bewegungsablauf ermittelt.

Webinar-Tipp

Innerhalb des Programms Ansys Workbench lässt sich mit wenigen Handgriffen eine Topologieoptimierung definieren, die eine optimale Materialverteilung für eine gegebene mechanische Belastung im Design-Raum findet. Neben der Definition mehrerer Lastfälle und verschiedener Optimierungsziele können auch Fertigungsrestriktionen, z. B. Symmetrie oder minimale Strukturgrößen, berücksichtigt werden. Die so entstandene optimale Form wird anschließend in Ansys SpaceClaim Direct Modeler überarbeitet und in eine CAD-Geometrie zurückgeführt.

Das kostenlose Cadfem Webinar „Ansys Topologieoptimierung“ gibt anhand von Live-Beispielen einen Überblick.

www.cadfem.de/topologie-webinar

Als Ansys Elite Channel Partner setzt Cadfem voll auf die technologisch führende Software der Ansys, Inc. Weil Software allein aber noch keinen Simulationserfolg garantiert, bietet Cadfem Produkte, Service und Wissen aus einer Hand: Software und IT-Lösungen, Beratung, Support, Engineering, Know-how-Transfer.

So liefert Cadfem ein vollständiges Programm an CAE-Software von Ansys und anderen Anbietern sowie auch die Hardware – von Einzelkomponenten bis zur individuellen, sofort einsatzbereiten Komplettlösung. Damit Anwender die Vorteile der Simulation ausschöpfen können, berät, begleitet und unterstützt sie Cadfem in allen Fragen – und mit umfassenden Dienstleistungen. Und weil auch Wissen ein elementarer Baustein für effiziente, virtuelle Produktentwicklungsprozesse ist, gehören auch fundierte Aus- und Weiterbildungsangebote zum Portfolio von Cadfem. Zudem wird durch Netzwerke und Konferenzen der Erfahrungsaustausch unter Simulationsexperten gefördert und ein enger Dialog mit Wirtschaft und Forschung gepflegt.

Das Design des Roboterarms vor ….

Infos zum Unternehmen in Kurzform

1985 gegründet, zählt Cadfem zu den Pionieren der Anwendung Numerischer Simulation in der Produktentwicklung. Mit 11 Standorten, 220 Mitarbeitern und 130 Berechnungsspezialisten in Deutschland, Österreich und der Schweiz ist Cadfem einer der größten europäischen Anbieter für Simulationslösungen. Mit den Beteiligungen von Cadfem International sind weltweit 350 Mitarbeiter aktiv.

Über die Simulation zum topologieoptimierten Bauteil für die Additive Fertigung

Designfreiheiten, die durch die Möglichkeiten additiver Fertigung entstehen, verändern derzeit Produktentwicklungsprozesse in verschiedenen Industriebereichen. Im Gegensatz zu herkömmlichen Fertigungsverfahren sind deutlich komplexere Strukturen herstellbar, was wiederum völlig neues Potential für den Leichtbau eröffnet.

Bei der Frage nach der Entwicklung von komplexen, verzweigten, teils organisch wirkenden Strukturen liefert eine ganz bestimmte Methode die Antwort, die beim Streben nach deutlicher Produktverbesserung ein unverzichtbares Werkzeug geworden ist: die Topologieoptimierung.

Diese Methode generiert Vorschläge für lastgerechte und gewichtsoptimierte Bauteile und ergänzt damit die Additive Fertigung perfekt. Das Potential für die Produktentwicklung kann damit voll ausgeschöpft werden. Dazu erläutert Tobias Haushahn, der im Business Development von Cadfem für die Topologieoptimierung zuständig ist: „Die Symbiose aus Topologieoptimierung und der Additiven Fertigung ermöglicht die Realisierung völlig neuartiger Ideen, die mit deutlich geringerem Zeitaufwand innerhalb eines Entwicklungsprozesses umgesetzt und bewertet werden können.“

Wo früher die Topologieoptimierung noch allein zur Konzeptfindung diente, kann sie heute schon für einen fertigen Designvorschlag verwendet werden. Die leistungsstarken Werkzeuge in Ansys SpaceClaim Direct Modeler unterstützen den Konstrukteur, um aus den Ergebnissen einer FEM-Berechnung geglättete Geometrien zur anschließenden Validierungsrechnung zurückzuführen. „Die intuitive Bedienung versetzt auch Anwender mit wenig Erfahrung in die Lage, topologieoptimierte STL- und CAD-Designs für die Additive Fertigung zu erzeugen“, betont Tobias Haushahn.

SpaceClaim bietet beim Übergang vom geglätteten STL-Modell in ein CAD-Format zwei grundsätzliche Wege an:

• Geglättete facettierte Oberflächen des STL-Modells werden eigenständig innerhalb einer Toleranzgrenze zu Flächen zusammengefasst und im Anschluss in ein CAD-Format konvertiert. Dieser Weg ist sehr schnell und verlangt keinen Eingriff durch den Benutzer.

• Auf den facettierten STL-Oberflächen kann der Anwender mit dem sogenannten „Skin Surface Tool“ Stützpunkte festlegen, aus denen optimal angepasste Freiformflächen erstellt werden. Dieses ebenfalls schnelle und robuste Vorgehen erlaubt dem Anwender mehr Flexibilität.

„Die Symbiose aus Topologieoptimierung und der additiver Fertigung ermöglicht die Realisierung völlig neuartiger Ideen, die mit deutlich geringerem Zeitaufwand innerhalb eines Entwicklungsprozesses umgesetzt und bewertet werden können.“

Roboterarm als Belastungsszenario

Im Beispiel eines Roboterarmes wurde aus einer Bewegungssimulation das maximale Belastungsszenario für einen bestimmten Bewegungsablauf ermittelt. Reaktionskräfte und -momente wurden an den Gelenken des in der Mitte liegenden Verbindungsstücks zunächst als Einheitslasten aufgebracht. Die sechs sich daraus ergebenden Lastfallszenarien wurden anschließend in einer „min. Multiple Compliance“ Zielfunktion mit der jeweiligen Gewichtung der Maximalwerte aus dem Zeitverlauf verwendet.

Tobias Haushahn verweist hier auf ein überzeugendes Ergebnis: „Mit der Topologieoptimierung konnte unter Berücksichtigung einer einzuhaltenden Maximalspannung das Gewicht im Vergleich zum ursprünglichen Entwurf um etwa zehn Prozent reduziert werden. Dabei ließ sich schnell belegen, dass die Festigkeit während des kompletten Bewegungsablaufes weiterhin völlig ausreichend war.“

Teilen: · · Zur Merkliste