Dassault Systemes Deutschland GmbH SIMULIA: Auf dem Weg zur idealen Geometrie

Additive Manufacturing revolutioniert die industrielle Produktion. Um die Vorteile völlig freier Strukturen – hohe Belastbarkeit bei geringem Gewicht – zu nutzen, bedarf es ausgeklügelter Simulationen. Moderne Softwaretools bieten schon heute die Möglichkeit, Designer und Konstrukteure bei der Bauteiloptimierung zu unterstützen.

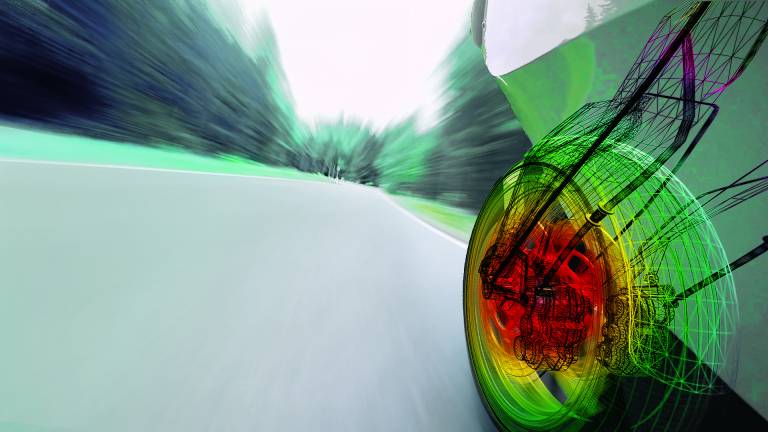

Simulationen stellen sicher, dass die Konstruktion dem Realitätscheck standhält. (Alle Bilder: Dassault Systèmes)

Leicht, stabil und minimaler Materialeinsatz – Bäume sind das beste Beispiel, wie die Natur Werkstoffe und Strukturen perfektioniert hat. Konstrukteure von technischen Bauteilen würden das gerne nachahmen. Dazu benötigen sie zweierlei: Konstruktions- und Simulationstools, die eine möglichst ideale Geometrie finden. Und ein Fertigungsverfahren, das bisher unmögliche Strukturen Realität werden lässt.

Software, die gute Geometrien entwickelt und das Verhalten unter Last berechnet, gibt es seit vielen Jahren. Dassault Systèmes etwa bietet über seine 3D EXPERIENCE Plattform bestens aufeinander abgestimmte Anwendungen. Die Fertigungsverfahren konnten da nicht mithalten – doch das ändert sich gerade. Dank 3D-Druck lassen sich knifflige Geometrien herstellen, beispielsweise Strukturen in Hohlkörpern. Das macht die Natur schon lange so: sie lässt z. B. Bäume oder Knochen mit komplizierten Versteifungsstrukturen mit so wenig Material wie möglich wachsen.

Simulation und 3D-Druck – gemeinsam entfalten sie ganz neue Möglichkeiten. Stand beim 3D-Druck bisher das Rapid Prototyping im Vordergrund, also die Herstellung von Design-Prototypen, fertigen die Nutzer nun zunehmend „echte“ Teile. Ohne die Verzahnung mit CAD- und Simulationswerkzeugen wäre das nicht möglich. Denn das nun völlig anders produzierte Teil muss nachweisen, dass es dieselben Eigenschaften hat wie sein Vorgänger, der vielleicht gegossen oder gefräst wurde. Unterm Strich bietet diese neue Art des Workflows enorme Vorteile: die Konstruktionsphase verkürzt sich, außerdem sparen Unternehmen teure Prototypen und Fehlkonstruktionen. Mehr noch – ob sich eine Geometrie überhaupt fertigen lässt, muss den Konstrukteur nicht mehr kümmern, er kann sich voll auf die Funktion des Teiles konzentrieren.

Design-Studie eines Gelenkbauteils für Heuwender des Landmaschinenherstellers Claas: Wenn 3D-Druck und Simulationen ineinandergreifen, lassen sich mit minimalem Materialeinsatz leichte und stabile Konstruktionen entwickeln – wie sie die Natur schon lange beherrscht.

Simulation schließt Prozesslücke

Nicht verschweigen sollte man aber, dass man sich mit Additive Manufacturing auch einen Nachteil einhandelt. Besonders bei „heißen“ Verfahren, etwa beim Aufschmelzen von Metall mit dem Laser, kann es im Bauteil zu Spannungen kommen – zwischen virtuellem und realem Bauteil klafft dann eine Prozesslücke. Zum Glück kann man auch diese simulieren: Mit SIMULIA kann der Wärme-Eintrag simuliert und der Verzug der Struktur vorausgesagt werden. Dadurch lassen sich vorab verschiedene Laserbelichtungsstrategien bzw. Laserpfade virtuell bewerten und die beste Möglichkeit in der Praxis umsetzen. Hier spielen das tatsächlich verwendete Material sowie die Prozessparameter des gewählten Additiven Fertigungsverfahren eine entscheidende Rolle. Die Stärke der SIMULIA Lösungen ist neben den realistischen Simulationsergebnissen die Möglichkeit, weitergehende komplexere Fragestellungen zu simulieren. Gerade im Bereich der High-End-Anwendungen von Additiven Fertigungsverfahren werden künftig multiphysikalische Effekte auf verschiedenen Größenskalen zu berücksichtigen sein. Auf diese Weise werden beim 3D-Druck in winziger Größenordnung Materialien miteinander verschmolzen, was wiederum die Gesamtbauteileigenschaften formt.

Der Konstrukteur kann sich also sicher sein, dass er kein idealisiertes Bauteil entwirft, sondern eines, das auch dem Realitätscheck standhält. Die iterative Schleife aus Konstruktion, Simulation, verbesserter Konstruktion, erneuter Simulation und so weiter macht genaue Angaben, wo Material eingespart werden kann oder wo man etwas zugeben muss. Auch Aussagen zu Verbundmaterialien sind möglich.

In einer Design-Studie hat Dassault Systèmes für den Landmaschinenhersteller Claas ein Teil entwickelt, das aus Kunststoff gedruckt wird. An besonders belasteten Stellen legt der 3D-Drucker einen dünnen Kevlarfaden ein, bevor die nächste Schicht aufgespritzt wird.

Die Kunst des Weglassens

Das Bauteil – Teil eines Gelenks in einem Heuwender – zeigt exemplarisch, welche Umbrüche die Kombination aus Simulation und Additive Manufacturing mit sich bringt. Es sieht nicht nur anders aus als sein Vorgänger, der in Metallguss hergestellt wurde. Statt acht Kilogramm wiegt es auch nur noch 800 Gramm, bei gleicher Belastbarkeit.

Wie so etwas möglich ist? Durch gezieltes Weglassen aller unnötigen Strukturen. Schaut man sich die Lasten in der FEA an, fällt auf, dass an dem alten Bauteil vielleicht die Hälfte des Volumens keinerlei Last aufnimmt und damit nur unnötig Gewicht und Kosten verursacht. Natürlich müssen gegebenenfalls noch andere Funktions-Bedingungen mit dazu genommen werden. Aber die Simulation hilft auch, so genannte „Angstschrauben“ zu erkennen.

Vielleicht sind sie nur in diesem besonderen Lastfall so zu bezeichnen, aber vielfach ist ihre einzige Funktion, dem Entwickler das Gefühl zu geben, er habe damit noch ein Sicherheitsplus eingebaut – sozusagen einen Notnagel, falls die Struktur doch einmal versagt. Oder man hat das „immer schon so gemacht“. In jedem Fall beruhigt es aber das Gewissen.

Manchmal sind solche Angstschrauben oder -nieten sogar gefährlich, weil sie die Struktur schwächen. „Es ist nicht so leicht, das aus den Köpfen der Ingenieure zu bekommen“, sagt Wilfried Gassner, Technischer Berater bei Dassault Systèmes. Lasten optimieren, indem man Material weglasse, widerstrebe vielen Ingenieuren.

Idealerweise sieht der Prozess von der Idee zu einem 3D-gedruckten Produkt so aus: Als erstes entwirft der Konstrukteur das Bauteil in einem CAD-Programm. Vermutlich wird es zunächst so ähnlich aussehen, wie das bislang herkömmlich gefertigte Teil. Nun folgt der erste wichtige Unterschied. Mit Hilfe der Software Tosca von Dassault Systèmes lässt sich die Topologie optimieren. Dazu gibt die Simulation Kräfte auf das Teil und berechnet die Spannungen im Werkstoff. Wo keine Lasten auftreten, wird das Material ausgeblendet – der Konstrukteur stellt das mit einem Schieberegler ein. Die 3D EXPERIENCE Plattform von Dassault Systèmes stellt sicher, dass dieses optimierte Design für die weitere konstruktive Bearbeitung nahtlos in die CAD-Software zurückgespielt wird .

Vorbild Baum

Jetzt kommt die Bionik ins Spiel. Ein Baum macht Äste nicht einfach grundsätzlich dicker, damit sie Wind und Schnee besser standhalten, sondern er lässt zusätzliches Holz nur an neuralgischen Stellen wachsen. Deshalb stehen Äste nicht einfach senkrecht und scharfkantig vom Stamm ab, sondern haben oben eine Kurve als Übergang und zwischen Wurzel und Stamm zur Unterstützung zusätzliches Material. Solche weichen Übergänge sind in der Natur üblich, in der Konstruktion technischer Produkte aber nicht gern gesehen, weil aufwändiger zu konstruieren. Manche Ingenieure finden sie „zu schön“, dabei dient die bionische Schönheit einem sinnvollen Hauptzweck – und erfreut das Auge zusätzlich.

SIMULIA Tosca Structure erzeugt solche weichen Übergänge und optimiert gleichzeitig die innere Struktur. Die besteht aus unterschiedlichen Gitterstrukturen, die der Natur nachempfunden sind, etwa einem Knochen, der dank seiner porösen Füllung leicht und dennoch steif ist. Solche Gitter-Innenstrukturen, auch Lattice Strukturen genannt, lassen sich mit 3D-Druck erstmals akkurat herstellen – das gelang zuvor mit keinem Produktionsverfahren richtig gut. Bisher sind sie allerdings sehr regelmäßig. Schneidet man dagegen ein Bauteil auf, das mit Tosca Structure optimiert wurde, sieht das ziemlich chaotisch aus. An Übergängen ist das Gitter verdickt, an manchen Stellen sind die Lücken klein, an anderen sehr luftig. Das ist beabsichtigt, denn so werden neuralgische Bereiche verstärkt bei gleichzeitig insgesamt wenig Materialverbrauch. Das oben erwähnte Bauteil am Heuwender für Claas-Traktoren wurde ebenfalls mit Tosca Structure optimiert. Es spart 90 % Gewicht ein, ist aber genauso stabil wie das alte Gussteil.

Teilen: · · Zur Merkliste