CADFEM Ansys Additive Suite: Schnelle Simulation für schnelles AM-Verfahren

Neues Modul für Direct Energy Deposition (DED) in der Ansys Additive Suite: Direct Energy Deposition (DED) ist eines der exotischeren 3D-Druckverfahren, im Prinzip geht es um nichts anderes als CNC-gesteuertes Auftragsschweißen. Metalldraht oder -pulver wird über einen Laser oder einen Lichtbogen aufgeschmolzen und abgelegt. Das Verfahren hat viele Vorteile, erfordert aber auch einige Umsicht bei der Planung des Fertigungsablaufs. Ansys bietet mit seinem neuen DED-Modul, das unter Beteiligung von Cadfem entstanden ist, ein Werkzeug für die Simulation, Analyse und Optimierung von DED-Fertigungsprozessen. Von Ralf Steck, Friedrichshafen

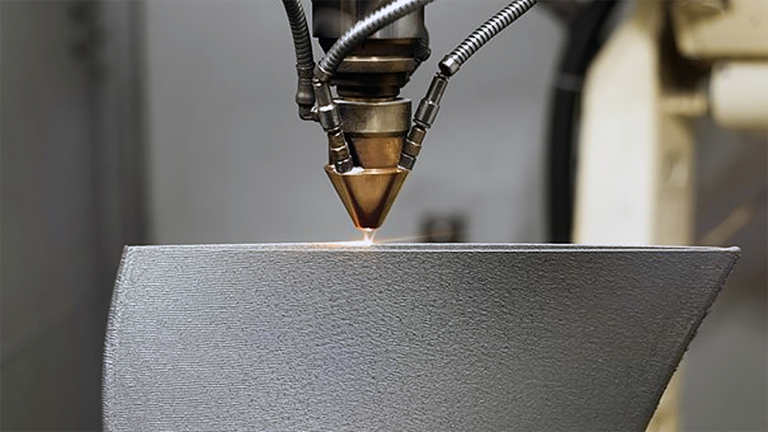

Beim DED-Verfahren wird Metalldraht oder -pulver über einen Laser oder einen Lichtbogen aufgeschmolzen.

Eine DED-Anlage besteht üblicherweise aus einem mit Inertgas gefüllten Bauraum, in dem eine Gantry oder ein Roboterarm den eigentlichen Druckkopf trägt und positioniert. Der Druckkopf besteht im einfachsten Fall aus einer Schweißpistole mit Drahtzuführung. Andere Systeme nutzen eine Düse, durch die Metallpulver in den Fokuspunkt eines Laserstrahls geblasen wird, wo das Pulver aufschmilzt und abgelegt wird. Solche Anlagen erreichen sehr hohe Auftragsraten, manche Systeme können bis zu elf Kilogramm Metall pro Stunde verarbeiten. Dafür lassen sich feine Details nicht sehr gut nachbilden.

In der Ansys Additive Suite kann mithilfe des optiSLang-Moduls der ideale Parametersatz für die Verarbeitung ermittelt werden.

Weniger Material – mehr Hitzeeintrag

Im Gegensatz zu Pulverbettverfahren wie Powder Bed Fusion (PBF) ist der Materialeinsatz minimal, da nicht einfach Schicht für Schicht der Bauraum gefüllt und partiell verschweißt wird. Es wird nur dort Material abgelegt, wo es tatsächlich benötigt wird. Und nicht zuletzt lassen sich mehrere Materialien in einem Bauteil verarbeiten, bei Bedarf sogar gemischt. Es entsteht ein hochwertiges Metallteil mit gleichen oder besseren Eigenschaften als ein Gusswerkstoff. Anisotropie – räumlich unterschiedliche Materialeigenschaften durch die Schichtung – wie bei vielen anderen Verfahren tritt hier nicht auf.

DED eignet sich deshalb sehr gut zum Erzeugen konturnaher Rohlinge für nachfolgende Fräsvorgänge. Statt ein Bauteil aus einem massiven Klotz Metall zu fräsen, wird die grobe Form – mit genügend Aufmaß versehen – im DED-Verfahren aufgebaut und dieser Rohling dann mit Hilfe eines Bearbeitungszentrums in die gewünschte, detaillierte Form gebracht. Die DED-Anlage lässt sich sogar direkt in ein Bearbeitungszentrum integrieren, sodass beide Arbeitsschritte in einer Aufspannung und in einem Ablauf durchgeführt werden können.

DED kann zudem auf bestehende Strukturen aufbauen, so ließe sich beispielsweise an ein Rohr-Halbzeug mit Hilfe dieses Verfahrens ein Flansch anbringen. Damit ist es unter anderem auch für die Reparatur von Bauteilen geeignet, beispielsweise, um abgenutzte Turbinenschaufeln aufzuschweißen und danach wieder in die richtige Form zu fräsen.

Die große Herausforderung beim DED-Verfahren ist der hohe Hitzeeintrag. Um die hohen Auftragsraten zu erreichen, wird mit sehr starken Lasern, Plasma- oder Lichtbogen gearbeitet, die wesentlich mehr Hitze erzeugen als beispielsweise die Laser in PBF-Anlagen. Deshalb ist zum einen eine Simulation und virtuelle Optimierung des Prozesses vor der eigentlichen DED-Fertigung sinnvoll. Zum anderen lassen sich deshalb aber auch die Simulationsverfahren, die bei der Prozessoptimierung im PBF-Bereich eingesetzt werden, nicht einfach für die DED-Simulation nutzen.

Ansys hat deshalb ein eigenes Modul für die DED-Prozesssimulation in sein Paket Ansys Additive Suite aufgenommen. An der Entwicklung des Pakets, das jetzt als Betaversion und im Januar 2022 als offizielles Release auf den Markt kommt, war Cadfem maßgeblich beteiligt.

Übersichtlichen Visualisierungen der Simulationsergebnisse machen es einfach, die Abläufe während des Bauprozesses zu verstehen und entsprechend korrigierend einzugreifen.

Metamodel of Optimal Prognosis (MOP)

Um den hohen Hitzeeintrag des DED-Verfahrens in der Simulation abbilden zu können, unterscheiden sich die Verfahren in der Art, wie das Netz nach und nach aufgebaut wird, um den additiven Prozess abzubilden. Während in der PBF-Prozesssimulation die Schichten im Ganzen hinzugefügt und berechnet werden, schaltet das DED-Modul tatsächlich genau in der Reihenfolge Elemente hinzu, in der der Druckkopf sich bewegt.

Dazu nutzt das DED-Modul den G-Code der Maschinensteuerung. Der Anwender berechnet also zunächst einen Druckprozess, wobei G-Code, die genormte Bewegungssteuerungssprache CNC-gesteuerter Maschinen, erzeugt wird. Diesen G-Code importiert nun das DED-Modul, um den Aufbau des Bauteils zu simulieren. Nach jedem Hinzufügen eines Elements wird ein Rechenlauf gestartet, so dass mit der Zeit ein vollständiges, animiertes Abbild des Aufbauvorgangs entsteht. Im DED-Modul lassen sich dann die Temperaturverteilung während des Prozesses sowie die daraus entstehenden Spannungen und Deformationen analysieren.

Optimale Parameterkombination

Für die Serienproduktion oder für sehr komplexe Bauteile kann es sinnvoll sein, statt der vom Hersteller vorgegebenen Einstellungen eigene Werte für Prozessparameter wie die Bauraumtemperatur, den Schweißstrom oder die Geschwindigkeit des Materialvorschubs zu definieren. Für solche Multi-Parameter-Optimierungen bietet Ansys die Software optiSLang, die es ermöglicht, schnell und effizient die optimale Parameterkombination zu finden.

optiSLang nutzt dafür komplexe statistische Methoden, um nicht jede einzelne mögliche Parameterkombination simulieren zu müssen. In einem ersten Schritt ermittelt optiSLang wichtige Parameterkombinationen, die dann simuliert werden. Die Ergebnisse kann optiSLang – je nach Anzahl der Parameter – optisch aufbereiten, bei drei Parametern ergibt sich eine dreidimensional verformte Fläche, die auf Basis der berechneten Stützpunkte entsteht und dort die nicht berechneten Zwischenwerte liefert. Auf Basis dieses einmal berechneten Metamodells liefert optiSLang dann Ergebnisse für beliebige Parameterkombinationen, so dass man sehr schnell die optimale Kombination für das gewünschte Optimierungsziel identifizieren kann. Übrigens lässt sich optiSLang auch für den sozusagen umgekehrten Prozess nutzen, indem bestimmte Messdaten aus schon gefertigten Bauteilen eingegeben und die zugehörigen Parameter errechnet werden.

Mit Hilfe der Ansys Additive Suite und des DED-Moduls lässt sich dieses spannende Additive Manufacturing-Verfahren vorbereiten und optimieren. Komfortable Assistenten helfen dem Anwender dabei, die Simulationen schnell und effizient aufzubauen. Und die übersichtlichen Visualisierungen der Simulationsergebnisse machen es einfach, die Abläufe während des Bauprozesses zu verstehen und entsprechend korrigierend einzugreifen.

Teilen: · · Zur Merkliste