CADFEM Additive Suite: Additive Science optimiert mit Geschwindigkeit

Wer sich eine Lasersinter-Anlage anschafft, möchte möglichst schnell produktiv sein. Bevor jedoch gute Teile in der Additiven Fertigung aus Metallpulver entstehen, muss der Prozess optimiert werden. Meist geschieht dies in aufwendigen und zeitintensiven Probezyklen.

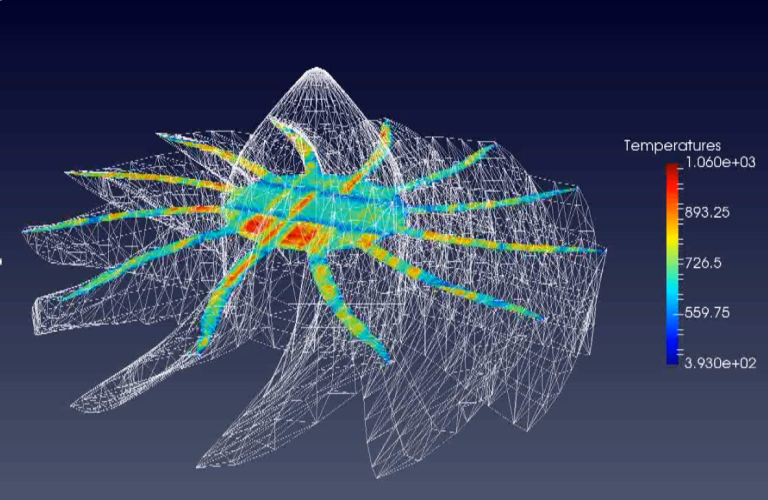

Aus der thermischen Historie des Bauteils lassen sich Rückschlüsse auf Hot- oder Coldspots im Bauteil ziehen, die sich unmittelbar auf die Bauteilqualität auswirken.

Die Vorteile des 3D-Drucks liegen auf der Hand: Unkonventionelle Teile, Einzelanfertigungen oder Kleinserien können schnell und kostengünstig produziert werden. Die Abnehmer finden sich in der Industrie, in der Medizin- und der Luft- und Raumfahrtechnik. So lukrativ wie diese Branchen erscheinen, so anspruchsvoll sind sie auch. Ansys bietet in seiner Additive Suite ein brillantes Zusatzprogramm namens Additive Science, welches die Parameterentwicklung deutlich verkürzt und zunächst virtuell testet, bevor Material unnötig verbraucht wird.

Aus diesem Grunde verwenden die Besitzer von industriellen 3D-Druckern viel Zeit darauf, den Prozess der Teileentstehung so optimal wie möglich zu gestalten. Nur ein wiederholbarer Prozess mit verlässlicher Qualität zählt. Je nach Materialart bedarf es einer speziellen Baustrategie. Irgendwo im weiten Feld zwischen unterschiedlicher Laserleistung und Lasertemperatur befindet sich der optimale Punkt. Maschinenhersteller liefern ihre Anlagen mit Standardmaschinenparametern aus, die prinzipiell eine Produktion ermöglichen. Dass diese jedoch für die individuellen Verhältnisse optimal ausgelegt sind, ist eher selten. Die idealen Maschinenparameter können in der Regel nur von Testingenieuren im Versuch vor Ort ermittelt werden. Es gibt zwar bereits Software zur Simulation, allerdings ist diese oftmals eher wissenschaftlich orientiert, weshalb die Berechnungsergebnisse hochpräzise, aber langwierig sind. Ansys geht mit dem Tool Additive Science einen anderen Weg. Es liefert ausreichend genaue Ergebnisse in kurzer Zeit, um den Prozessingenieuren eine schnelle und zuverlässige Eingrenzung zu erlauben.

Die Korrelation aus Laserleistung und Lasergeschwindigkeit führt zu unterschiedlichen Ausprägungen des Schmelzpools. Die ideale Parameterkombination liegt meist am Rande des Leistungsbereiches.

Übliches Prozedere langwierig

Eine wertvolle Unterstützung, wenn man bedenkt wie das übliche Prozedere verläuft: Zur Parameterqualifizierung an neuem Metallpulver generiert man im Bauraum zahlreiche Testkörper, häufig in Würfelform. Diese werden entlang der gesamten Bandbreite an Laserleistung, -geschwindigkeit und Hatch-Space produziert. Zwangsläufig verbraucht dies unproduktive Maschinenkapazität. Aus der Vielzahl der Testkörper ermitteln nun die Prozessingenieure das optimale Teil. Ein Zuviel an Laserleistung in Verbindung mit zu wenig Lasergeschwindigkeit erzeugt einen Keyhole-Effekt, im Querschnitt schlüssellochartige Aufwölbungen und Verdichtungen. Bleibt die Laserleistung hoch, kommt es bei erhöhter Lasergeschwindigkeit zum Balling up, kugelartige Verschmelzungen. Ist die Laserleistung dagegen gering bei hoher Geschwindigkeit, entsteht ein Lack-of-fusion-Defekt, eine fehlende Verschmelzung. Festzustellen sind all diese Fehler lediglich durch akribisches Aufteilen aller Testkörper und einer anschließenden mikroskopischen Untersuchung. Es verwundert daher nicht, dass oftmals bis zu sechs Monate vergehen, bis die optimale Einstellung für das jeweilige Material an der Maschine gefunden ist.

Bei der Single Bead-Untersuchung geht es um die Auswirkung der Schmelzpoolgeometrie. Die jeweilige Breite, Länge und Tiefe gibt Auskunft über den Erfolg aus der reinen Power/Speed-Kombination des Lasers.

Virtuell ist schnell

Die simulationsgestützte Parameterentwicklung mit ANSYS Additive Science spielt alle Power/Speed/Hatch-Space-Varianten aus der Verbindung von Maschine und Material in annehmbarer Zeit virtuell durch. Der Prozessingenieur erhält anschließend an vier Stationen Auskunft zu den Auswirkungen der Einstellungen über die Schmelzpoolgeometrie (Single Bead), die Porosität durch Iterieren der Hatch-Abstände sowie die thermische Historie und die Vorhersage der Mikrostruktur.

Die Variation der Laserlinienabstände (Hatch Spaces), kombiniert mit den Power/Speed-Werten ergibt unterschiedliche Materialdichten.

Schmelzpunktgeometrie

Bei der Single Bead-Untersuchung geht es um die Auswirkung der Schmelzpoolgeometrie. Die jeweilige Breite, Länge und Tiefe gibt Auskunft über den Erfolg aus der reinen Power/Speed-Kombination des Lasers. Als Resultat erhält der Prüfingenieur eine übersichtliche Tabelle, mit deren Hilfe er die primär schlechten Kandidaten der virtuellen Testkörper schnell ausselektieren kann. Die verbleibenden guten Werte grenzt man in den nächsten Schritten genauer ein.

Single-Bead Analyse des Meltpools in Abhängigkeite von Laserleistung und Lasergeschwindigkeit.

Porosität

Dazu wird die Porosität herangezogen. Die Variation der Laserlinienabstände (Hatch Spaces), kombiniert mit den Power/Speed-Werten, ergibt unterschiedliche Materialdichten. Zu sehen ist dies wiederum mit einem Blick in der Tabellenauswertung: Eine Porosität von 1 bedeutet 100 % dicht, 0,97 bedeutet zu 97 % dicht, usw.

Mikrostruktur eines 3D-gedruckten Testkörpers.

Bezug zum Modell

Jetzt geht es darum, die guten Werte der verbliebenen virtuellen Testkörper auf das tatsächliche 3D-Modell anzuwenden. Naturgemäß besteht ein Modell aus unterschiedlichen Dicken, Volumen und einer gewünschten Oberflächenstruktur. Additive Science wendet die Werte auf das Modell an und bietet eine thermische Historie. Aus ihr gehen die Hot Spots und Cold Spots hervor. Bereiche, in denen zu viel oder zu wenig thermische Energie eingebracht wurde. Somit wird gleich ersichtlich, ob die jeweilige Baustrategie aufgeht oder ob die Streifenbreite, der Rotationswinkel etc. geändert werden müssen.

Mikrostruktur und Materialien

Relativ neu ist die Funktion der Mikrostruktur in Additive Science. Hier lassen sich Rückschlüsse auf das entstehende Metallgefüge ziehen. Entscheidend ist die Korngröße des Materials, um das Kornwachstum und die dazugehörigen Stränge in Wachstumsrichtung zu simulieren. Aktuell ist die Mikrostrukturfunktion nur in Verbindung mit dem Material In718 und Al357 möglich. Ansys ergänzt laufend die Liste der Materialien für eine Simulation mit Additive Science. Derzeit finden sich außer In718 noch In625, CoCr, Ti64, AlSi10Mg, 17-4PH, Al357 und 316L in den unterstützen Materialien.

Nutzungsorientierte Abrechnung

Mit der ANSYS Additive Suite erhalten Anwender eines der leistungsfähigsten Softwarepakete für die Additive Fertigung von Metallteilen, die den gesamten Prozess vom Produktdesign bis zur Produktentstehung in der Maschine abdeckt. Im deutschsprachigen Raum bietet der Ansys Partner Cadfem die Lösung an, unter anderem in Verbindung mit einem sekundengenauen Nutzungs- und Abrechnungsmodell und einem entsprechenden Schulungsprogramm.

formnext Halle 12.0, Stand D95 (Leichtbau BW)

Teilen: · · Zur Merkliste