Messer Austria: Ohne sie kein Ergebnis - Schutzgase

Der 3D-Druck (korrekter: Additive Fertigung) hat sich erst in den letzten Jahren entwickelt, wird aber bereits als eine der Technologien für die Zukunft gesehen. Viele Unternehmen und Forschungsstellen investieren in Forschung und Entwicklung, um den 3D-Druck in der Produktion zu standardisieren. Im Gegensatz zur konventionellen Fertigung bietet die Additive Fertigung Vorteile bei der Produktion komplexer Bauteile. Durch den lagenweisen Aufbau können sehr gut komplexe Strukturen erzeugt werden, die durch eine klassische Fertigung nur schwer oder gar nicht möglich sind. Häufig wird der 3D-Druck für die Herstellung von Einzelstücken oder Kleinserien verwendet, da der Aufbau einer konventionellen Fertigung zu teuer ist. Als Beispiele können hier Hüft- oder Zahnprothesen aus der Medizin, aber auch Turbinenschaufeln oder Turbolader genannt werden. Von Dirk Kampffmeyer, Messer SE & Co. KGaA

Beim Laser Metal Deposition (LMD-P) wird das Metallpulver ringförmig mithilfe von Prozessgas als Träger- und Schutzgas in den Laserstrahl gesprüht und von diesem geschmolzen. Verglichen mit dem Pulverbettverfahren ist es schneller und kostengünstiger, aber weniger präzise.

Als 3D-Druck wird der schichtweise Aufbau von Bauteilen bezeichnet. Dieses Verfahren unterscheidet sich von herkömmlichen Produktionsverfahren dadurch, dass das Bauteil zum Beispiel aus Pulver oder einem Draht direkt erschmolzen wird. Im Bereich der Kunststoffe ist dieses Verfahren bereits weit entwickelt und schon länger im Einsatz. Anlagen zum 3D-Druck von Metallen sind im Vergleich teuer und werden in der Industrie oder an Forschungseinrichtungen eingesetzt.

Tabelle 1: Mögliche Schutzgase in der Additiven Fertigung in Bezug auf den Werkstoff.

Gase für den 3D-Druck

Beim 3D-Druck werden unterschiedliche Gase in verschiedenen Bereichen der Produktionskette verwendet. Diese beginnt im Wesentlichen bei der Herstellung der Pulver für den 3D-Druck. Metallische Pulver werden mit einem Gasstrahl (Argon oder Stickstoff) verdüst, damit sie ihre sphärische Form bekommen. Demgegenüber werden Kunststoffpulver kryogen gemahlen. Hierfür wird flüssiger Stickstoff verwendet. Um ihre Qualität zu gewährleisten, müssen manche Pulver permanent in einer Schutzgasatmosphäre gelagert werden. Hierfür werden spezielle Behälter mit Schutzgas verwendet.

Beim Druck des Bauteils werden je nach Verfahren Schutzgase, Trägergase und Gase zum Kühlen unterschieden. Welches Gas mit welcher Reinheit benötigt wird, hängt bei den meisten Druckverfahren vom Werkstoff ab. Die Tabelle 1 gibt einen Überblick über mögliche Schutzgase. Weiterhin werden Gase für die Nachbehandlung der Bauteile benötigt. Dies geschieht entweder durch Wärmenachbehandlung, um homogene Bauteileigenschaften zu erreichen, oder um einen nachfolgenden Sinterprozess durchzuführen. Die typische Wärmebehandlung ist ein Spannungsarmglühen, bei dem ein Schutzgas (meist Argon) benötigt wird.

Schutzgasauswahl nach Verfahren und Werkstoffen im Metallumfeld

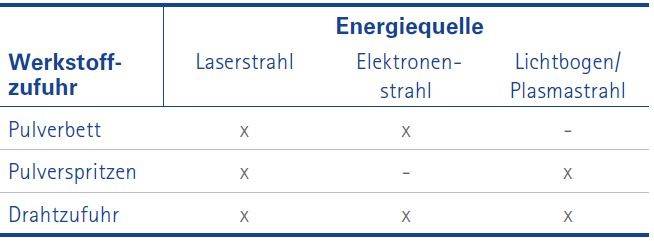

Zur Additiven Fertigung von Metallen können einstufige und mehrstufige Verfahren verwendet werden. Während es bei den mehrstufigen Verfahren nur wenige Prozesse gibt, die ein Prozessgas benötigen, sind bei den meisten einstufigen Verfahren Schutzgase notwendig.

Die Pulverbettverfahren sind die heute bekanntesten 3D-Verfahren. Hier wird Lage für Lage eine Pulverschicht aufgetragen und das Bauteil schichtweise erschmolzen. Als Energiequelle können nur der Laserstrahl oder Elektronenstrahl verwendet werden. Die heute offiziellen Bezeichnungen für diese Verfahren sind Powder Bed Fusion-Laser Beam (PBF-LB) und Powder Bed Fusion-Electron Beam (PBF-EB). Der bekanntere Prozess ist das PBF-LB-Verfahren. Es ist noch unter vielen anderen Namen bekannt wie z. B. L-PBF= Laser Powder Bed Fusion, Laserstrahlschmelzen (LBM = Laser Beam Melting) oder Selective Laser Melting (SLM®).

Mit dem PBF-LB können hohe Genauigkeiten erreicht werden. Diese sind im Gegensatz zu anderen 3D-Verfahren sehr viel höher, da die einzelnen Lagen mit dem Laser sehr präzise und sicher erfasst werden können. Als universelles Schutzgas, das grundsätzlich für alle Werkstoffe geeignet ist, kann hier Argon verwendet werden. Alternative Mischgase können je nach Werkstoff aber bessere Ergebnisse erzielen. Als Beispiel können Mischgase mit Wasserstoff für austenitische Stähle oder Mischgase mit CO₂ für kohlenstoffhaltige Werkzeugstähle genannt werden.

Die Verfahren, die mit dem Pulverspritzen oder einer Drahtzufuhr arbeiten, werden nach Regelwerk Direct Energy Deposition DED genannt. Hierbei wird punktuell aufgeschmolzen und das Zusatzmaterial in Form von Draht oder Pulver auf das Bauteil aufgetragen. Die notwendigen Verfahrbewegungen erfolgen durch einen Roboter oder ein automatisiertes Mehrachssystem. Als Energiequellen eignen sich der Laserstrahl oder der Lichtbogen, wonach auch die offizielle Einteilung nach Regelwerk erfolgt: Direct Energy Deposition-Laser Beam (DED-LB) und Direct Energy Deposition-Arc (DED-Arc).

Das DED-LB Verfahren ist auch unter dem Namen Laser Metal Deposition LMD bekannt. Unter dieser Bezeichnung wird es in LMD-P (Pulver) für das Pulverspritzen und LMD-W (Wire) für die Drahtzufuhr eingeteilt. Bei diesen Verfahren wird meistens Argon als Schutzgas und ggf. als Trägergas verwendet. Einige Anlagenhersteller empfehlen auch Helium zu verwenden. Die Vorteile sind allerdings aufgrund der hohen Kosten für Helium abzuwägen. Für Stahlwerkstoffe sind aber auch Mischgase möglich.

Das DED-Arc-Verfahren ist heute besser unter dem Begriff Wire Arc Additive Manufacturing WAAM bekannt. Die klassischen Lichtbogenschweißverfahren MAG, MIG und WIG wurden bereits in der Vergangenheit für formgebende Schweißungen eingesetzt. Durch moderne Prozessvarianten und verbesserte Automatisierungsanlagen wird vor allem das MAG-Schweißen immer häufiger für den 3D-Druck verwendet. In der 3D-Technik ist vor allem dieses Verfahren unter dem Begriff WAAM bekannt. Dabei wird zwischen dem Draht und dem Bauteil ein Lichtbogen gezündet, der den Draht aufschmilzt. Ein Schutzgas schützt den Prozess vor atmosphärischen Einflüssen. Für die Schutzgasauswahl sind viele Erfahrungen aus der Schweißtechnik hilfreich. Beim DED-Arc-Verfahren ist eine geringe Aufmischung des Schmelzguts notwendig. Hierdurch werden Schutzgase mit geringem Anteil an Aktivgasen wie Inoxline C2 (Argon 97,5 %; CO₂ 2,5 %) verwendet.

Teilen: · · Zur Merkliste