kolumne

Stützstrukturen intelligent simulieren

Gut zu Wissen: Bei der Prozesssimulation im 3D-Druck stellen Stützstrukturen die Hard- und Software gleich vor mehrere Herausforderungen: Einerseits sind sie für einen reibungslosen Ablauf des 3D-Drucks notwendig, andererseits verbrauchen sie Material, das nach dem Druck erst einmal mühsam manuell entfernt und dann weggeworfen wird, zudem erhöht sich die Druckzeit. In der Simulation und im CAD-Modell erfordern die oft recht feinen Strukturen viel Rechenleistung. Intelligente Lösungen erleichtern die Berechnung von 3D-Druckgeometrien.

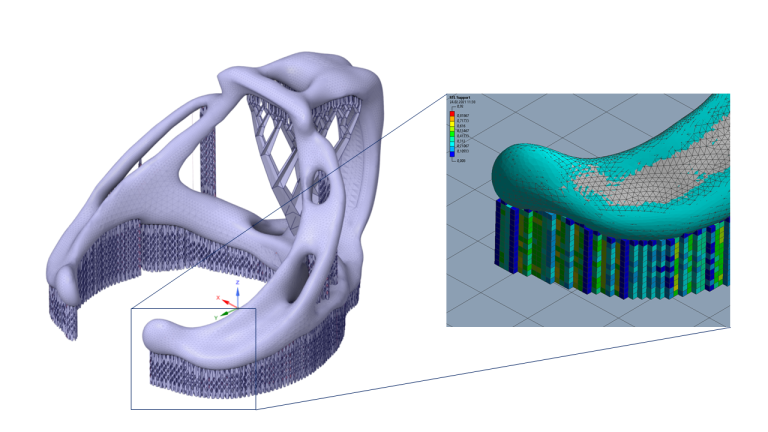

Supports werden in dichtebasierte Voxel umgewandelt.

Beim Metall-3D-Druck wird die Bauteilgeometrie mit Hilfe eines starken Lasers erzeugt, der in einem Metallpulverbett bestimmte Bereiche verschweißt. Dabei wird punktuell sehr viel Hitze eingeleitet, was dazu führt, dass sich die bestehende Bauteilgeometrie beim Erzeugen weiterer Schichten aufgrund thermischer Spannungen verzieht. Im schlimmsten Fall reißt ein Bereich von der Stützstruktur ab, wölbt sich nach oben und kollidiert mit der Beschichterlippe, die die nächste Pulverschicht aufträgt.

Keno Kruse, Business Development Manager bei Cadfem.

Komplexe Anforderungen

Deshalb müssen Hilfsgeometrien erzeugt werden, die bestimmte Bereiche während des Drucks an Ort und Stelle halten, zudem leiten sie Wärme in tiefere Schichten des Pulverbetts ab und vermindern so die Temperaturunterschiede. Ziel der Simulation ist eine Stützstruktur, die einerseits das Modell an Ort und Stelle hält und so qualitativ hochwertige, prozesssichere Drucke ermöglicht und andererseits möglichst wenig Material verbraucht. Nicht zuletzt sollen die Kontaktstellen zum Bauteil möglichst klein sein, weil sie aufwendig getrennt und verschliffen werden müssen.

Betrachtet man die zu simulierende Szenerie, so besteht sie aus drei Teilen: Der Bauplatte, dem zu druckenden Bauteil und der Supportstruktur. Jedes dieser Elemente hat andere Anforderungen an die Vernetzung und Simulation, zudem müssen die einzelnen Netze über Kontaktbedingungen rechnerisch miteinander verbunden werden.

Das Berechnungsnetz für die ebene Bauplatte wird üblicherweise aus einem groben Gerüst von Rechteckteilen aufgebaut, während beim Bauteil Layered Tetrahedrons zum Einsatz kommen, die die Form des Bauteils detailliert wiedergeben, ohne eine allzu hohe Rechenleistung zu erfordern. Die Supportstruktur ist einerseits oft sehr filigran und baumartig verzweigt, andererseits ist die Geometrie eigentlich nicht von Interesse. Diese filigrane Struktur erfordert sowohl im CAD-Modell als auch bei einer konventionellen Vernetzung großen Aufwand und erzeugt in der Simulation eine hohe Rechenlast.

Das Stützgerüst nur grob zu modellieren ist auch keine Lösung, da die Spannungen in den Ästen der Struktur durchaus von Interesse für die Prozesssimulation sind, zudem existieren viele Bereiche, in denen sich das Berechnungsnetz des Bauteils mit dem Stützmaterialnetz überlagert.

Mit Quaderelementen zur Lösung

Deshalb wurde die Technologie der Subvoxel entwickelt. Dabei wird die Stützstruktur im CAD-Modell detailliert modelliert, bei der Vernetzung die Außenkontur der gesamten Stützstruktur jedoch komplett mit Quaderelementen gefüllt. Diesen Quaderelementen werden nun je nach dem Anteil, zu dem sie mit Stützstrukturen gefüllt sind, Dichtewerte zugewiesen. Dazu wird jeder Quader – auch Voxel genannt – mit Subquadern (Subvoxeln) gefüllt und die Subvoxel darauf untersucht, ob an ihrer Position Stützgeometrie vorhanden ist. Bei 5 x 5 x 5 = 125 Subvoxeln können beispielweise 90 Subvoxel im Bauteil liegen und weitere 10 in der Stützstruktur. 100 von 125 Subvoxeln sind also belegt, was eine Dichte von 0,8 ergibt.

So lassen sich alle Voxel mit einer Dichte versehen und effizient berechnen. Wärmeeinleitung wie Spannungen werden in der Simulation bei relativ zur detaillierten Vernetzung sehr geringem Rechenaufwand außerordentlich realistisch berechnet. In der Praxis unterstützen 3D-Druck-Wizards den Anwender bei der Definition der Geometrien und der Erzeugung der Subvoxel mit Dichtewerten, so dass auch der Aufwand bei der Vernetzung im Rahmen bleibt, ohne dass die Ergebnisse darunter leiden. Ein qualitativ hochwertiger, prozesssicherer Druck ist das Ergebnis.

Teilen: · · Zur Merkliste