CADS Additive for Creo®: AM-Studio von CADS Additive macht professionelle Datenaufbereitung kinderleicht

Eine Datenaufbereitungssoftware, die keine Wünsche offen lässt. Mit diesem Ziel vor Augen hat die CADS Additive GmbH aus dem oberösterreichischen Perg die AM-Studio Suite geschaffen. Eine intuitiv zu bedienende Software, die es dem Nutzer von AM-Technologien in der Datenaufbereitung so einfach machen soll wie die Nutzung eines Smartphones. Von Georg Schöpf, x-technik

„Wir wollten eine Softwarelösung bereitstellen, die es jedem Anwender ermöglicht, ohne Spezialausbildung einen Baujob zu erstellen, der technisch einwandfreie und wirtschaftliche Bauteile hervorbringt.“

Kaum ein Prozessschritt in der Additiven Fertigung scheint wichtiger als die Aufbereitung von Modelldaten zu einem druckbaren Baujob. Eine Vielzahl an Detailinformationen ist zu beachten. Ausrichtung sowie Anordnung mehrerer Teile im Bauraum, erforderliche Stützgeometrien und schließlich die für den eigentlichen Prozess erforderlichen Parameter. Das sind die grundlegenden Aufgabenstellungen, die jedem, der sich schon einmal mit der Vorbereitung eines Baujobs beschäftigt hat, begegnet sind. „Leider hat nicht jeder, der vor dieser Aufgabe steht, auch das nötige Fachwissen, um beurteilen zu können, wie diese jeweiligen Punkte umzusetzen sind, um sowohl ein technisch einwandfreies als auch wirtschaftlich brauchbares Ergebnis zu bekommen“, weiß Wolfgang Höller, Gründer und Geschäftsführer der CADS Additive GmbH.

Mit der AM-Studio Suite ist man in der Lage, Modelldaten intuitiv und einfach aufzubereiten und am Ende einen optimalen Baujob zu erhalten. (Bild: M&H CNC Technik GmbH)

Einfach und doch komplex

Als das Unternehmen, damals noch als CADS GmbH, 2006 gegründet wurde, war das Ziel, Softwarelösungen für die Industrie zu entwickeln, die so einfach und intuitiv zu bedienen sind, dass man keine Spezialschulung dafür benötigt. „Wir haben festgestellt, dass in vielen industriellen Softwarelösungen ein sehr hohes Frustrationspotenzial steckt. Das führt letztlich dazu, dass die Anwender die Software nur ungern benutzen und auch bei der Einführung der Lösung die Widerstände bei den Mitarbeitern relativ groß sind“, veranschaulicht Höller. So wurde schon sehr früh für die Entwicklungen auf Programmierer aus der Spieleentwicklung zurückgegriffen, die ihre Erfahrungen über leicht zu bedienende Benutzeroberflächen in die Industriesoftware einfließen lassen.

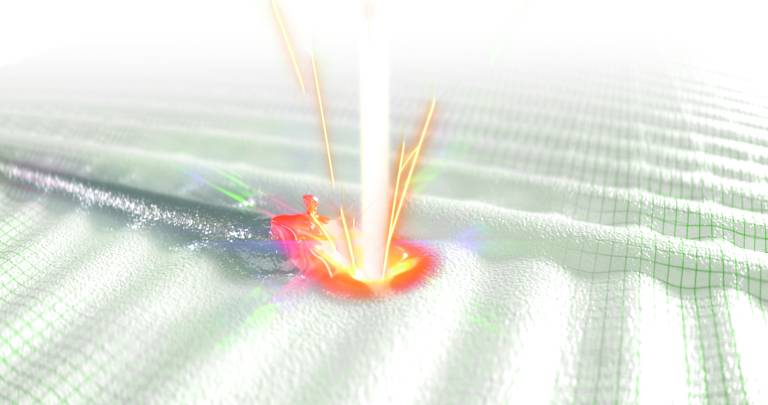

Mithilfe von OrientationMaps wird grafisch dargestellt, welche Anordnungen im Bauraum anhand der vorgegebenen Präferenzen die besten Ergebnisse liefern.

Breit aufgestellt und doch spezialisiert

Mittlerweile sind daraus drei eigenständige Unternehmen geworden, die sich mit den unterschiedlichen Anforderungen des Marktes auseinandersetzen. Die CADS GmbH vereint die Bereiche Graphics und Medical unter einem Dach, in der Lösungen für Ärzte geschaffen werden, die es ermöglichen, beispielsweise in der Operationsprothetik mit einfachsten Mitteln technische Operationshilfsmittel zu designen, ohne ein CAD-System bedienen können zu müssen. Im Graphics-Bereich werden Designs und Visualisierungen für die unterschiedlichsten Anwendungsfälle geschaffen. So werden Engineering-Know-how und grafische Kompetenzen vereint, um eine intuitiv bedienbare Lösung zu schaffen. Die CADS Engineering GmbH ist Entwicklungspartner von Parametric Technologies (PTC) und als solche sehr gut mit den Möglichkeiten und Anforderungen der CAD-Welt vertraut. Das hat es ermöglicht, Module und Zusatzlösungen für die Industrie zu schaffen, die eine sehr große Verbreitung in allen möglichen Branchen haben.

Im jüngsten Unternehmen, der CADS Additive GmbH, können die Entwickler aus Perg ihre Erfahrung auf besondere Weise zur Geltung bringen. „Wir haben festgestellt, dass es im Markt verschiedene Lösungen für die Datenaufbereitung für den 3D-Druck gibt, die aber alle sehr technisch daherkommen. Das bedeutet, dass man schon sehr viel über die Technologie wissen und dann noch die Bedienung der Softwaretools lernen muss. Meist muss man dazu die gewohnte Arbeitsumgebung verlassen und mit völlig neuen Bedienelementen arbeiten. Das ist ja grundsätzlich üblich, erschwert aber den Einstieg, weil eben jede Lösung mit ihren eigenen speziellen Anwendungsszenarien aufwartet“, erklärt Höller.

Der fertige Baujob mit den optimierten Stützgeometrien wird anschaulich dargestellt.

Schritt für Schritt zum Ergebnis

So haben es sich die Oberösterreicher zur Aufgabe gemacht eine Lösung zu schaffen, bei der der Anwender Schritt für Schritt durch den gesamten Datenvorbereitungsprozess geführt wird. Jeder Schritt ist so aufgebaut, dass der Anwender, nachdem er ein paar grundlegende Informationen eingegeben hat, durch grafische Hilfsmittel unterstützt wird. Zunächst sind lediglich die Fertigungsmaschine und der Werkstoff anzugeben. Wird ein Nullpunkt-Spannsystem verwendet, kann die Spannsystemanordnung ausgewählt werden. Bei der Anordnung eines Bauteils im Bauraum beispielsweise helfen sogenannte OrientationMaps dabei, die ideale Ausrichtung zu finden. Je nachdem welche Kriterien man als wichtig definiert, errechnet das System geeignete Variantenfelder, die man per Mausklick anwählen kann. Kriterien hierbei können sein: Bauzeit, Qualität, Stützstruktur, Verzugstendenz etc. Aber auch eine manuelle Ausrichtung ist möglich, bei der man die Auswirkung einer Lageveränderung grafisch angezeigt bekommt. „Uns war wichtig, dass es der Anwender möglichst leicht hat, die für ihn ideale Ausrichtung zu finden und dabei eine selbsterklärende Unterstützung zu bekommen“, so Höller.

Anschließend kann man bestimmen, ob man mehrere Stück desselben Bauteils haben möchte, wobei Änderungen in den Ausrichtungsdetails auf sämtliche Instanzen des Teils über eine Mutter-Kind-Beziehung automatisch mitgezogen werden, was identische Bauparameter gewährleistet. Oder man fügt weitere Teile in den Bauraum ein. Bei der Erstellung von Stützgeometrien wird der Nutzer ebenso einfach wie effizient durch den Prozessschritt geführt. Ob man nun Standard-Supportgeometrien nutzt oder die CADS-eigenen Tree- oder AdaptiveCell-Supports, bleibt selbstverständlich dem Anwender überlassen. Er kann aber auch durch vordefinierte oder selbst erstellte Templates den gesamten Vorgang der Supporterzeugung automatisieren. Abschließend werden erforderliche Prozessparameter zugeordnet. Auch hier wurde auf eine intuitive Bedienbarkeit Wert gelegt. Der integrierte Viewer ermöglicht es, die generierten Bauschichten zu betrachten und nach gesetzten Kriterien zu beurteilen.

AM-Studio bietet neben den marktüblichen Stützgeometrien weitere Spezialsupports, die wesentliche Einsparungen hinsichtlich Bauzeit und Material bieten sowie die Nachbearbeitung vereinfachen.

Vollintegriert oder Stand-Alone

Die gesamte Software-Suite ist so aufgebaut, dass sie entweder in eine bestehende CAD-Lösung, wie zum Beispiel bei CADS Additive for Creo®, in die CAD-Lösung von PTC voll integriert wird, oder aber als Stand-Alone-Lösung betrieben werden kann. Die Bedienoberfläche kann dabei so eingestellt werden, dass Anwender, die bereits mit anderen Lösungen zur Datenaufbereitung gearbeitet haben, ihnen vertraute Tastatur-Shortcuts und Menüs einstellen können. Der größte Mehrwert liegt aber laut Aussage des Firmeninhabers in der individuellen Anpassbarkeit der Software. „Dadurch, dass AM-Studio komplett von uns entwickelt wurde, haben wir sämtliche Möglichkeiten einer Anpassung in der Hand. Es steht uns frei, auf jegliche Parameter zuzugreifen und auch die erforderlichen Programmbibliotheken kommen aus unserem Haus. Das bedeutet maximale Freiheit für den Nutzer bei idealem Bedienkomfort“, erklärt Höller stolz. Die Beschränkungen liegen seinen Angaben nach lediglich darin, wie viel Konnektivität die Maschinenhersteller zulassen. „Wir haben manchmal die Situation, dass wir nur auf eine relativ beschränkte Schnittstelle zugreifen können, bei manchen Herstellern ist aber eine sehr tiefe Implementierung möglich, was sich dann natürlich auf die Qualität der hergestellten Teile auswirkt.“

Unterstützung bis zum Finish

Auch um das Thema Nachbearbeitung hat man sich bei CADS Additive gekümmert. Ganz bewusst sucht man den engen Kontakt mit Herstellern von Lösungen für die Teilenachbearbeitung. So wurden in Kooperation mit Hirtenberger Engineered Surfaces spezielle Supportstrukturen entwickelt, die eine Nachbearbeitung mittels Hirtisieren (eine chemisch-elektrochemische Behandlung von Metallbauteilen) besonders gut unterstützen. So wird der Nachbearbeitungsaufwand auf ein Minimum reduziert und zusätzlich noch Material gespart.

„Wir sind schon stolz auf unsere AM-Studio-Software und sind überzeugt, dass wir vielen Anwendern damit das Leben und den Zugang zur Additiven Fertigung leichter machen werden. Für Anregungen und Wünsche sind wir jedenfalls immer offen, denn wir wollen unseren Kunden auch die Möglichkeit geben, am AM-Studio mitzugestalten und künftige Versionen noch intuitiver und einfacher zu gestalten“, lädt Höller zur Kooperation ein.

Teilen: · · Zur Merkliste