Interdependenzen hoch drei

Warum sich Experten der AM-Community seit Jahren die Zähne daran ausbeißen, Kostenformeln aufzustellen, und wie man dennoch professionell kalkulieren kann. Auszüge aus einem Expertenartikel zum Thema Kostenkalkulation additiver Fertigungsprozesse und wie man mit einem strukturierten Berechnungsschema zu einer tragfähigen Preisgestaltung kommt.

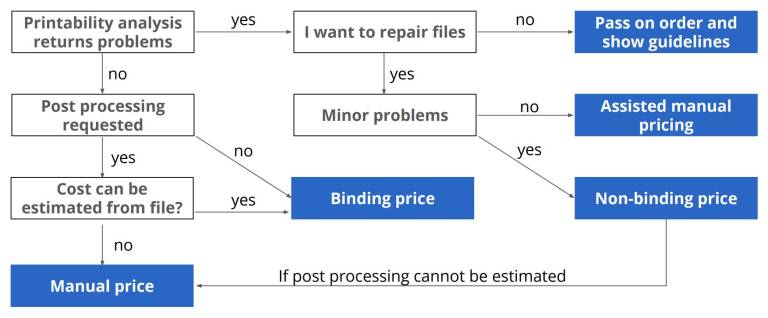

Schaubild 1: Pricing-Prozess aus Stephan Kührs Pricing-Präsentation

Business Case zum “Kostenfaktor Lieferzeit”

Durch das Laserauftragschweißen gegenüber konventioneller Fertigung dauert die Produktion des Biegedornhalters 6h. Bislang lag die Produktionszeit bei 12 Tagen. Die Kosten erhöhen sich von rund 300 EUR konventionell auf rund 750 EUR additiv. Da die Biegedornhalter in der laufenden Produktion bei einem Ausfall sehr hohe Kosten verursachen, werden diese Mehrkosten von den Kunden wohlwollend getragen und führen zu einer Gewinnsteigerung von 700 % je Bauteil. Quelle: IGF

Möglichst genaue und möglichst leicht vergleichbare Kostenschätzungen: Herstellende Unternehmen brauchen sie immer dringender, um zwischen zwei Szenarien abzuwägen. Ist es mittelfristig lukrativer, additive Fertigung von einem Dienstleister einzukaufen, oder drucke ich mir meine Bauteile selbst? AM-Dienstleister wiederum brauchen sie, um ihren Kunden verbindliche Preise anbieten zu können. Oftmals werden deshalb “sogenannte” Experten angeheuert, deren Expertise mangels verlässlicher Zertifizierungen nur schwer einzuschätzen ist.

Abb. 4: Nesting at it’s best. Zwei Beispiele für die Ausnutzung des Bauraums. Image Sources: links: 3D Metal Printing Magazine und Grafik rechts: HP (Software Smart Stream)

Mühsam ernährt sich das Eichhörnchen

Mit der dritten Dimension der Drucktechnik kommt ein dritter Multiplikator (Exponent 3) ins Spiel, der die Erfassung und Darstellung der Interdependenzen sämtlicher Parameter und Faktoren erheblich kompliziert. Zig Kostenfaktoren verbünden sich mit Hunderten potenzieller Druckparameter zu Tausenden und Zehntausenden unberechenbarer Interdependenzen. An allen Ecken und Kanten dieses monströsen Gebildes arbeiten Informatiker und Ingenieure auf der ganzen Welt an Einzel- und Nischenlösungen, um diese vielen Optionen, die heute noch weitgehend manuell (nämlich per „trial-and-error“) bewertet werden müssen, durch Automationen zu ersetzen. Neben den bekannten Kostentreibern, wie Maschinenabschreibung, Materialverbrauch, Personal, Nachbearbeitung, werden diverse Faktoren gerade von Neueinsteigern oft unterschätzt. Dazu zählen aus der Perspektive des Initiators bzw. Auftraggebers bspw. das Pre-Processing (AM-Eignung verifizieren, CAD-Datei erstellen und optimieren, AM-Simulation, File-Transfer, Ordering), die Orientierung, Support-Optimierung etc. Auf der Seite des Dienstleisters sind es Faktoren wie Slicing, Zeit (Processing-Speed per Layer, verfahrensbedingte Nebenzeiten, Initiierung/Konfiguration der Maschine, Ein- und Ausrüstzeit, Abkühlungszeit), Nesting (inkl. Teile-Abstand), Fehlfunktionen (zur Zeit ca. 37 %ige Zusatzkosten), Recycling etc.

Schaubild 2: Kostenstruktur mit einer Losgröße von 190 Teilen pro Baujob (aus C. Lindemann: „Analyzing Product Lifecycle Costs for a Better Understanding of Cost Drivers in Additive Manufacturing”).

Der lösungsorientierte Entscheidungsbaum

Um die Komplexität des Entscheidungsbaums zu entschärfen, identifizierte Stephan Kühr, Gründer und CEO des laut bitkom führenden AM-Software-Anbieters 3Yourmind, zunächst die vier wichtigsten beeinflussbaren Haupt-Kostenfaktoren des AM-Prozesses, nämlich: Processing, Orientierung, Support und Nesting. An jede der vier Faktoren knüpft Kühr ein Minimum grundsätzlicher Fragen, die vom jeweils Beteiligten beantwortet werden müssen. Auf diese Weise gelingt es ihm, den gesamten AM-Prozess auf insgesamt 16 Optionen herunterzubrechen – und aufzuzeigen, dass

• 10 davon automatisch zum gewünschten Ergebnis führen und zugleich eine ziemlich exakte Kostenkalkulation erlauben.

• nur 6 davon ein gewisses Fachwissen voraussetzen, über welches der jeweilige AM-Dienstleister in der Regel verfügt.

1. Processing Damit sind sowohl Vorbereitungen als auch Nachbereitungen gemeint. Dazu ein selbsterklärender Screenshot aus Stephan Kührs Pricing-Präsentation (siehe Schaubild 1).

2. Orientierung Die Orientierung ist entweder invariabel oder variabel. Im zweiten Fall kann der Kunde entscheiden, ob der Dienstleister die Orientierung seines 3D-Objekts möglichst kostengering oder qualitativ möglichst hochwertig (stabil) anlegen soll, oder ob eine Hybridlösung sinnvoll wäre.

3. Support Hier muss z.B. die Frage geklärt werden, ob es sich womöglich lohnt, ein Verfahren zu nutzen, das in der Lage ist, verschiedene Werkstoffe für das eigentliche Bauteil und die Stützstruktur zu fertigen.

4. Nesting

Entscheidungen, die nur der Maschinen-Betreiber (Dienstleister) des Fertigungsprozesses fällen kann, betreffen die Organisation des Bauraum-Nestings:

1. Werden in einem Print-Job mehrere Teile gefertigt?

• Falls nicht: kann/muss der Preis bereits anhand der Datei ausgegeben werden.

• Falls doch:

2. Mische ich Teile verschiedener Auftraggeber?

• Falls nicht: wird der Preis nach Bestellung berechnet.

• Falls ja, muss der Auftragnehmer (Dienstleister) im nächsten Schritt klären, welches Pricing-Konzept für ihn sinnvoll ist:

3. Konsistente Preise?

• Falls nicht: wird mein Angebot wesentlich durch den Load-Faktor mitbestimmt.

• Falls ja: besteht die beste Möglichkeit, wettbewerbsorientierte (niedrige) Preise anzubieten. Jedoch muss ich meine 3D-Druck-Anlage in diesem Fall maximal auslasten, kann also jeden Printjob erst nach

4. kompletter Auslastung der Bauraum-Kapazität durchführen.

• Falls das meiner Geschäftsidee entspricht, bezahlt jeder Kunde den prozentualen Anteil seines Bauteils am Gesamtvolumen.

• Falls das nicht erwünscht oder möglich ist, kalkuliere ich meine Preise auf Grundlage des a) jeweils möglichen Load-Faktors und b) des jeweils möglichen Preisgestaltungsspielraums (z.B. “Ladenangebot”).

Insgesamt ist das Thema Kostenbetrachtung in der Additiven Fertigung sehr komplex. Eine Menge Einflussfaktoren bestimmen darüber, wie sich die Kosten entwickeln und auch die raschen Entwicklungen auf dem Markt tragen zur Verunsicherung bei. Ob Fertigungs-Dienstleister oder Inhouse-Maschinenbetreiber. Eine individuelle Betrachtung der kostentreibenden Faktoren und der daraus resultierenden Kostenrechnung ist unerlässlich. Unterstützungstools leisten immer dann einen guten Dienst, wenn die bestimmenden Faktoren möglichst trennscharf und genau ermittelt werden und im System zugrunde gelegt werden.

Den ausführlichen Artikel finden Sie hier: ((QR-Code einfügen))

Teilen: · · Zur Merkliste