Ophir Spiricon Ariel: Hohe Leistung, wenig Raum – messtechnische Herausforderungen

Längst ist der Reifegrad von Anwendungen in der laserbasierenden Additiven Fertigung so hoch, dass in Serie gefertigt werden kann. Allerdings stellen die Prozesse selbst Experten häufig vor große Herausforderungen, wenn es um die Überprüfung der Laserstrahlen in der Baukammer geht. Neue Entwicklungen auf dem Gebiet der Messtechnik ermöglichen die schnelle Messung von Laserstrahlen mit hohen Leistungen, wie sie beim Selektiven Laserschmelzen (laserbased metal powder bed fusion – LPBF) genutzt werden, direkt in der Baukammer. Von Nicolas Meunier und Luca Porcelluzzi, Ophir

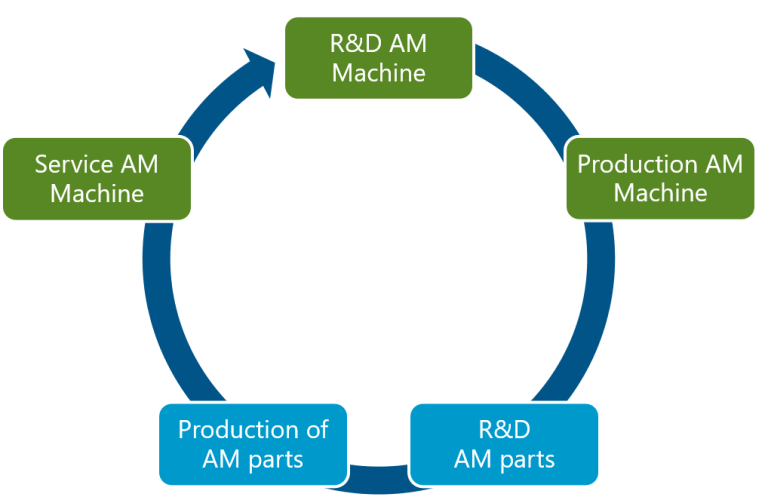

Messungen der Strahlparameter des Lasers sind an unterschiedlichen Stufen des Entwicklungs- und Produktionsprozesses in der Additiven Fertigung essenziell.

Limitierende Faktoren bei Messungen in LPBF-Anlagen

• Die Leistungs- bzw. Energiedichte in LPBF-Anwendungen ist häufig so hoch, dass thermische Sensoren eine zusätzliche Kühlung benötigen würden.

• Die Baukammer ist durch das Metallpulver sehr staubig. Empfindliche Sensoroberflächen müssen davor geschützt werden.

• Die räumlichen Verhältnisse in der Baukammer sind beengt, so dass kein aufwendiger Messaufbau möglich ist.

• Um den Laser zu betreiben, muss die Tür zur Baukammer häufig geschlossen werden. Eine Verkabelung ist schwierig.

LPBF-Anlagen schmelzen dünne Schichten aus Metallpulver durch einen selektiven Wärmeeintrag mittels eines feinen Laserstrahls. Da Metalle einen höheren Schmelzpunkt haben als beispielsweise Kunststoffe, müssen entsprechend leistungsstarke Laser eingesetzt werden, um die Pulverschichten zu schmelzen. Die Konsequenz daraus ist, dass der Schmelzvorgang in einer geschützten Baukammer stattfinden muss. Nur so lassen sich die sicherheitstechnischen Anforderungen erfüllen. Was auf den ersten Blick gleichermaßen unproblematisch wie logisch erscheint, bringt in Hinblick auf die Einhaltung der Prozessparameter Herausforderungen mit sich. LPBF-Anlagen basieren auf modernster Lasertechnik und arbeiten in der Regel mit hohen Leistungsdichten. Traditionelle Messtechnik für Laser lässt sich hier nur bedingt einsetzen, da die Geräte entweder nicht alle Parameter messen können, nicht in die Produktionskammer passen oder zu viel Zeit für die Einstellung des Messgeräts benötigt werden würde. Dies gilt vor allem, wenn idealerweise eine durchgängige Messmethode in allen Prozessstufen eingesetzt werden soll, um die Vergleichbarkeit der Messungen zu erhöhen.

Auf dem Weg von der Quelle zur Bauebene kann sich das Strahlprofil deutlich ändern.

Unterschiedliche Messmethoden

LPBF-Anlagen sind von zahlreichen Herstellern verfügbar, bei größeren Baujobs arbeiten mehrere Lasersysteme innerhalb einer Baukammer an einem Teil. Auch wenn die Laserquelle selbst im Vergleich zu anderen Werkzeugen nicht verschleißt, kommt es häufig zu einer Verschlechterung der Strahlqualität auf dem Weg von der Laserquelle zur Bauebene.

Werden solche Veränderungen nicht entdeckt, sinkt die Fertigungsqualität unbemerkt. Insbesondere bei kritischen Bauteilen in der Medizintechnik, aber auch in sicherheitsrelevanten Teilen für die Luft- und Raumfahrt gefährden selbst minimale Unterschiede die Stabilität des gesamten Systems. Die engmaschige Prüfung des Laserstrahls sollte vor diesem Hintergrund in allen Stufen des Fertigungsprozesses fester Bestandteil sein. Doch welche Parameter sollten gemessen werden und welche Messmethoden lassen sich dazu nutzen? Für die Beurteilung eines Laserstrahls werden unterschiedliche Parameter verwendet wie Leistung und Energie, Räumliche Intensitätsverteilung, Fokusposition, Strahlqualität, Divergenz sowie die Stabilität dieser Parameter im zeitlichen Verlauf.

Kompakte Leistungsmessgeräte wie Ophir Ariel lassen sich selbst in kleinen Baukammern verwenden.

Leistungs- und Energiemessung

Um Veränderungen des Laserstrahls zu entdecken, wird häufig dessen Leistung bzw. die Energie gemessen. Die Messtechnik dazu ist seit vielen Jahren etabliert und je nach Art des Lasers, Höhe der Leistung oder Energie gibt es eine große Bandbreite an thermischen, pyroelektrischen und Photodioden-Sensoren. Geht es jedoch um LPBF-Anwendungen, gilt es, mehrere limitierende Faktoren zu berücksichtigen. Als Konsequenz dieser Limitierungen und der gleichzeitig steigenden Zahl an Anwendungen der AM-Technologie forschen die Messgeräte-Hersteller mit Hochdruck an individuellen messtechnischen Lösungen für LPBF-Anlagen.

Kompakte Leistungsmessgeräte, die speziell für die Additive Fertigung entwickelt wurden, wie das Ophir Ariel-Messgerät von MKS Instruments, liefern sowohl für die Hersteller als auch die Betreiber der LPBF-Anlagen große Vorteile. Die schnellen Leistungsmessungen lassen sich in jeden Prozess einbinden und senken damit die Hürde, den Prozess zu überwachen. Je häufiger die Messungen durchgeführt werden, desto schneller lassen sich Trends aufspüren, die auf eine Veränderung des Laserstrahls hindeuten. Schutzgläser und Optiken verschleißen oder verschmutzen graduell, dementsprechend verändert sich die Leistung des Lasers auf der Bauebene häufig ebenfalls sehr langsam. Entscheidend ist es, nicht einfach die Laserleistung zu erhöhen, sondern sich auf eine Fehlersuche zu begeben, sobald das Prozessfenster nicht mehr eingehalten werden kann.

Die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT bei der Strahlanalyse in einer LPBF-Anlage. (Bild: IAPT)

Strahlkaustik und Fokusshift

Sobald die Leistung auf der Bauebene sinkt, sollte die Strahlkaustik näher betrachtet werden. Die berührungslose Messung des Laserstrahls basierend auf dem Phänomen des Rayleigh-Scattering liefert entsprechende Parameter in Echtzeit. Die Messtechnologie wurde von MKS entwickelt und im Ophir BeamWatch AM-Messgerät speziell für AM-Anwendung weiterentwickelt. Laserstrahlen mit einer Leistung von bis zu 1 kW lassen sich über eine Dauer von mehr als zwei Minuten ohne aktive Kühlung aufzeichnen. Das System ermittelt daraus Strahlposition, Einfallswinkel, Fokusgröße, -position sowie Qualitätsparameter wie M² und Strahlkaustik.

Für die detaillierte Prozessanalyse in LPBF-Anlagen liefert die Technologie einen entscheidenden Vorteil: Sie ermittelt den Fokusshift – also die Veränderung der Fokusposition. Die Fokusposition eines Laserstrahls wird durch thermische Effekte an Laserkomponenten und der Strahlführung insbesondere an durchlässigen Optiken wie Linsen oder Schutzgläsern beeinflusst. Sobald diese sich verschiebt, ändert sich die Leistungsdichte und damit auch das Verhalten des Materials unter dem Einfluss des Laserstrahls. Klassische Messgeräte arbeiten in der Regel zu langsam, um Veränderungen der Fokusposition erkennen zu können. Sie gaukeln stabile Prozesse vor, sind aber schlicht nicht in der Lage, Fokusshift überhaupt zu messen. Die berührungslose Messung dauert hingegen nur wenige Sekundenbruchteile, liefert ein realistisches Bild des Prozesses und gewährleistet die Vergleichbarkeit der Messergebnisse.

Fazit

Die Messung des Laserstrahls in LPBF-Prozessen trägt entscheidend zur Sicherung der Produktqualität bei und optimiert zudem den Prozess auch im Sinne der Nachhaltigkeit. Dank neuer messtechnischer Möglichkeiten wird der Zeitaufwand für die Messungen innerhalb des Prozesses minimiert und die Investition in die Messmittel amortisiert sich sehr schnell. Erstmals lassen sich ungeklärte Fehler und Phänomene in der Additiven Fertigung messen und erklären. Entscheidende Schritte in Richtung Reproduzierbarkeit und Serienfertigung sind damit getan.

formnext: Halle 12.0, A22

Teilen: · · Zur Merkliste