RWRH Aachen Production engineering POLICE: FDM-Material unter der Lupe

Untersuchung von FDM-Materialien für Automobilanwendung unter Temperatureinfluss: Für den Einsatz Additiver Fertigungsverfahren existieren viele spannende Anwendungskonzepte im Automotive-Bereich. Deren breit gefächerter Verwendung stehen jedoch u. a. noch unvollständige Materialkenntnisse im Weg. Um diese Wissenslücke zu schließen, widmen sich Mitarbeiter des Lehrstuhls Production Engineering of E-Mobility Components (PEM) an der RWTH Aachen insbesondere dem Einfluss von Temperatur auf die Materialeigenschaften von FDM-Werkstoffen. Von Prof. Dr.-Ing. Dipl.-Wirt.-Ing. Achim Kampker M. B. A.; Dr.-Ing. Johannes Triebs; Dennis Ilic, M.Sc.; Christian Sommer, B.Sc., Lehrstuhl PEM der RWTH Aachen.

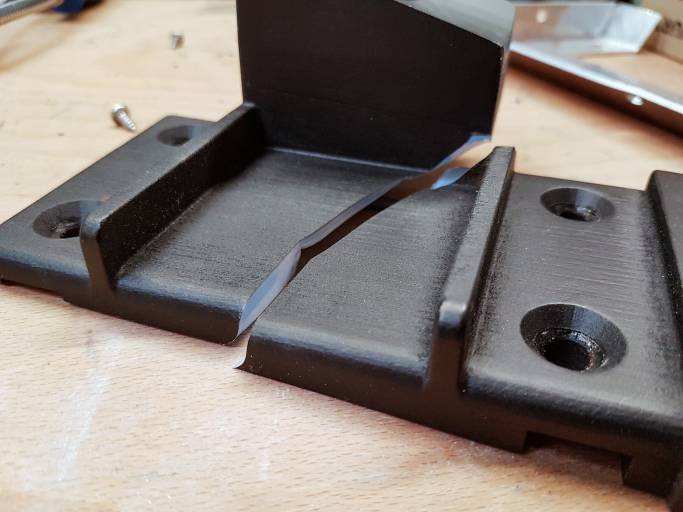

Ungenügende Kenntnisse über die Materialeigenschaften führen in der Praxis zu Bauteildefekten und stehen damit häufig einer Breiten Anwendung der Additiven Fertigung im Wege.

Dennis Ilic

M.Sc. Research Assistant Plastic Components, Lehrstuhl Production Engineering of E-Mobility Components (PEM) RWTH Aachen University

„Am PEM der RWTH Aachen widmen wir uns der Betrachtung der Materialeigenschaften von FDM-Filamenten unter verschiedenen Temperaturbedingunen, um damit nachhaltiger und effizienter produzieren zu können.“

Additive Fertigungstechnologien können mit ihren neuen, konstruktiven Möglichkeiten für die Automobilindustrie interessante Alternativen und Ergänzungen zu klassischen Verarbeitungsverfahren wie dem Spritzguss in spezifischen Anwendungen werden. Mit der direkten Fertigung aus digitalen Daten, ohne Zwischenschritte wie Werkzeugerstellung o. ä., ermöglichen die Additiven Fertigungsverfahren eine Antwort auf das Spannungsfeld des steigenden Individualisierungsbedarfes von Kunden bei gleichzeitiger Notwendigkeit einer nachhaltigen und effizienten Produktion.

Ein Ansatz, diese neuen Möglichkeiten zu nutzen, der u. a. im durch das Bundesministerium für Wirtschaft und Energie geförderten Forschungsprojekt „POLICE“ (PrOlonged LIfe Cycle for Electric vehicles) am PEM der RWTH Aachen verfolgt wird, ist die additive Herstellung im FDM-Verfahren von Außen- und Innenraumkomponenten. In diesem Projekt wird untersucht, inwiefern E-Fahrzeuge updatefähig gemacht werden können. Die Hypothese ist, dass Basiskomponenten des E-Fahrzeuges über den Zeitraum eines herkömmlichen Fahrzeuglebenszyklus genutzt werden können. Beim Update des Fahrzeuges werden veraltete Bauteile ausgetauscht und ersetzt. Somit kann zu vertretbaren Kosten dem Kundenwunsch nach einem stets aktuellen, neuwertigen Fahrzeug entsprochen – aber auch die Nachhaltigkeit gesteigert und die Umwelt geschont werden.

Solch ein Update beinhaltet in der Regel auch Kunststoffkomponenten. Aufgrund des Kleinseriencharakters solcher Updatevorgänge wird im Forschungsprojekt die Anwendbarkeit der Additiven Fertigung überprüft. Ein Fokus stellt der Bereich der Materialcharakterisierung für die spezifischen Anforderungen einer automobilen Anwendung wie erhöhter Temperatur dar. Dadurch, dass in der FDM-Technologie das Material schichtweise aus Filament aufgetragen wird, entsteht im Bauteil eine Anisotropie und die ggf. bekannten Kennwerte des reinen Materials können nicht für eine Auslegung angenommen werden. Dabei hat neben Herstellungsparametern wie Rasterorientierung, Luftspalt und Schichtdicke vor allem die Bauteilausrichtung während des Druckprozesses einen entscheidenden Einfluss auf die mechanischen Eigenschaften.

Vergleich der Zugfestigkeiten und der E-Module bei 20° C Raumtemperatur, mit dem jeweiligen Standardfehler des Mittelwertes aller Materialien, unter Berücksichtigung der Bauteilausrichtung.

Materialprüfung – Aufbau und Durchführung

Um die Eignung verschiedener Materialien für die Anwendung im Automobilbereich zu untersuchen, wurden die Materialien ASA, ABS-ESD7, PC-ABS, PC, ABS-M30 und Nylon 6 (von Stratasys) im Hinblick auf den Einfluss der Temperatur und der Bauteilausrichtung auf Zugbelastung geprüft. Die Zugversuche wurden nach DIN EN ISO 527 ausgeführt, wobei Probekörper des Typs 1BA der Norm DIN EN ISO 527-2 mit einer Gesamtlänge von 105 mm verwendet wurden.

Um unterschiedliche Ausrichtungen des Schichtbaus in den Probekörpern widerzuspiegeln, wurden im Bauraum flachliegende (Flat), aufrechtstehende (Upright) und um 45° geneigte Probekörper gefertigt. Als weitere Fertigungsparameter wurde eine Schichtdicke von 0,254 mm und eine Füllung der einzelnen Schichten mit einem wechselnden Raster im 45°-Winkel gewählt.

Alle sechs Materialien wurden im Zugversuch geprüft. Die Abhängigkeit der mechanischen Eigenschaften von der Temperatur wurde basierend auf im Einsatz häufig auftretenden Temperaturbereichen bei 20, 40, 60 und 80° C untersucht. Die Wärmeformbeständigkeitstemperatur (HDT) liegt bei allen sechs Materialien oberhalb des höchsten Temperaturniveaus von 80° C, wodurch alle Materialien in ihrem angegebenen Einsatzbereich geprüft wurden.

Die Zugversuche wurden mit einer Zwick Roell Z250 Materialprüfmaschine mit berührenden Längenänderungsaufnehmern durchgeführt. Die Prüfgeschwindigkeit zur Bestimmung des E-Moduls betrug 1 mm/min und für die Zugfestigkeit 10 mm/min. Je Material und Bauteilausrichtung wurden fünf Probekörper gemäß der DIN EN ISO 527-1 geprüft.

Temperatureinfluss auf die Zugfestigkeit in der Bauteilausrichtung Upright.

Bauteilausrichtung Flat mit höchster Zugfestigkeit und höchstem E-Modul

Die Ergebnisse des Zugversuches zeigen, dass die Bauteilausrichtung Flat materialunabhängig die höchste Zugfestigkeit besitzt. Beim E-Modul zeigt sich, mit Ausnahme von PC, dasselbe Verhalten.

In der Bauteilausrichtung Flat besitzt Nylon 6 mit 70,5 MPa, gefolgt von PC mit 59,4 MPa, die höchste Zugfestigkeit. Die übrigen Materialien ASA, ABS-ESD7, PC-ABS und ABS-M30 besitzen im Vergleich dazu Zugfestigkeiten um 40 MPa. Bei Betrachtung der Bauteilausrichtungen Upright und 45° fällt auf, dass sich die Zugfestigkeiten dieser Ausrichtungen bei fast allen Materialien sehr stark ähneln. Lediglich die Materialien PC und Nylon 6 fallen hier mit Abweichungen von 21,7 bzw. 18,7 % aus dem Rahmen.

Vergleichbare Erkenntnisse lassen sich auch bei den ermittelten E-Modulen wiederfinden. Ähnlich wie bei den Werten der Zugfestigkeit, zeigt sich beim E-Modul auch, dass die Ausrichtungen Upright und 45° je Material ein ähnliches E-Modul besitzen. Das höchste E-Modul weist ABS-ESD7 in der Ausrichtung Flat mit 2.323,7 MPa auf und ist damit deutlich steifer als PC-ABS mit dem niedrigsten E-Modul von 1.739,5 MPa.

Insgesamt ist festzuhalten, dass die Zugfestigkeit und das E-Modul bei 20° C in der Bauteilausrichtung Flat überwiegend am höchsten ist und die beiden Ausrichtungen Upright und 45° in der Regel ähnliche Zugfestigkeiten und E-Module aufweisen.

Temperatureinfluss auf die Zugfestigkeit in der Bauteilausrichtung 45°.

Quasi-lineare Abnahme der Zugfestigkeit bei Temperaturerhöhung

Zur Auslegung von Kunststoffkomponenten, z. B. für den Innen- oder Außenraum eines Automobils, sind jedoch nicht nur die mechanischen Eigenschaften bei 20° C von Bedeutung, sondern insbesondere auch das Verhalten bei Temperaturen bis 80° C.

Unabhängig von Material und der Bauteilausrichtung zeigt sich in den Ergebnissen der Prüfung, dass durch die Temperaturerhöhung die Zugfestigkeit annäherungsweise linear abnimmt. Lediglich der teilkristalline Thermoplast Nylon 6 weicht von diesem Verhalten ab und zeigt bei zunehmender Temperatur eine noch stärkere Abnahme der Zugfestigkeit.

Betrachtet man die Abnahme der Zugfestigkeit bei Temperaturerhöhung über die unterschiedlichen Herstellungsausrichtungen, so zeigt sich, dass das grundsätzliche Verhalten einer linearen Abnahme für alle Ausrichtungen ähnlich ist, mit Ausnahme von Nylon 6.

Das zeigt unabhängig von der Bauteilausrichtung eine weitaus deutlichere Abnahme der Zugfestigkeit bei Temperaturerhöhung. Dies steht in starkem Kontrast zu den übrigen untersuchten Materialien und lässt sich vermutlich durch die Überschreitung der Glasübergangstemperatur des Werkstoffs erklären.

Wenn auch vom Hersteller keine exakten Daten dazu vorliegen, liegt diese bei Polyamiden, zu denen auch Nylon 6 gehört, in der Regel zwischen 60 und 75° C, also exakt im Bereich der Messungen dieser Untersuchung. Das Überschreiten des Glaspunktes führt erfahrungsgemäß zu einer Unstetigkeit im Verlauf der Zugfestigkeit, was mit weiteren Untersuchungen, die noch höhere Temperaturbereiche abdecken, zu belegen wäre.

Zusammenfassung

Allgemein lässt sich aus den Ergebnissen der hier aufgezeigten Untersuchungen bestätigen, dass sowohl was die Zugfestigkeit als auch die Steifigkeit angeht, die Hauptbelastungsrichtung von Bauteilen in der Druckebene (Bauteilausrichtung Flat) liegen sollte, um bestmögliche Ergebnisse zu erzielen.

Bei Raumtemperatur zeigen alle der hier untersuchten Materialien mit geringen Unterschieden ein ähnliches Verhalten, was die Abhängigkeit der Zugfestigkeit des E-Moduls von der Herstellungsausrichtung angeht.

Das Verhalten bei Temperaturerhöhung jedoch zeigt deutliche Unterschiede zwischen den Materialien, insbesondere bei dem hier untersuchten Nylon 6. Während dieses bei Raumtemperatur eine der höchsten Festig- und Steifigkeiten aufweist, ist die Abnahme der Festigkeit bei Temperaturzunahme um ein Vielfaches größer als bei den anderen Materialien, und weist bei 80° C bereits die niedrigste Festigkeit aller hier untersuchten Werkstoffe auf.

Es ist daher nicht ausreichend, bei der Auslegung und Materialwahl eines FDM-gefertigten Bauteils die Festigkeitswerte bei Raumtemperatur zu vergleichen und davon auszugehen, dass diese Zuordnung auch bei höheren Temperaturen ihre Gültigkeit behält. Um diese Materialien für eine Vielzahl von Anwendungen nutzen zu können, muss folglich in Zukunft eine breitere Menge an Materialien umfassend auf ihr thermisches Verhalten geprüft und die vorliegenden Erkenntnisse weiter ausgerollt werden.

Teilen: · · Zur Merkliste