Es kommt drauf an …

Kunststoffe für die Additive Fertigung im Überblick: Die Entscheidung, welches Verfahren der Additiven Fertigung eingesetzt werden soll, hängt meist stark davon ab, welchen Werkstoff man verarbeiten möchte. Die Unterschiede sind oft gravierend und die Wahl der richtigen Werkstoff-/Verfahrenskombination schwierig. Autor: Georg Schöpf / x-technik

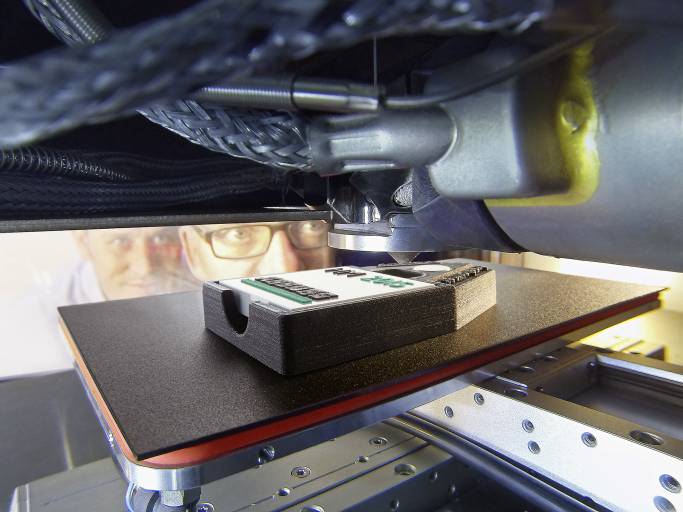

AKF-Vrfahren (Bild: Arburg)

Die Anzahl der auf dem Markt verfügbaren technischen Kunststoffe hat im Laufe der letzten Jahre enorm zugenommen. Die Vielfalt an verfügbaren Eigenschaften und Spezialisierungen auf bestimmte Anwendungsfälle lässt einen schnell den Überblick verlieren. Durch das Zusetzen von Additiven und Zuschlagstoffen werden Basiswerkstoffe an die jeweiligen Anforderung oder Verarbeitungsform angepasst. Daraus resultieren veränderte chemische und strukturmechanische Eigenschaften. Diese Eigenschaften dienen meist als Basis für die Auswahl des jeweiligen Anwendungsfalls oder Endproduktes. Einige Werkstoffe haben sich dadurch zum Quasi-Standard entwickelt, während andere in hochspezialisierten Nischen ihren festen Platz haben.

Selektives Laser Sintern (Bild: Kegelmann Technik)

Anpassung erforderlich

Leider lassen sich die verfügbaren Werkstoffe nur sehr begrenzt unverändert für die Additive Fertigung verwenden. Der Einsatz oder die Weiterverwendung von Standardkunststoffen ist häufig problembehaftet, unterscheiden sich die Verarbeitungskonzepte doch meist signifikant von den herkömmlichen Verfahren.

Natürlich wird versucht, auch in der Additiven Fertigung die bereits bestehenden Werkstoffrezepturen weiterzuverwenden. In der Additiven Fertigung gängige Werkstoffe wie PA11, PA12, PC, PEI, PS oder ABS, die in Verfahren wie Selektivem Lasersintern, Arburg Kunststoff Freiformen und FDM eingesetzt werden, verhalten sich jedoch anders als sie dies bei herkömmlichen Verarbeitungsmethoden tun. Verfügbare Erfahrungswerte beziehen sich meist auf die gängigen Verfahren wie Spritzgießen, Blasen oder Tiefziehen. Deshalb werden die handelsüblichen Kunststoffe meist nur als Ausgangsstoff genommen und unterliegen einer permanenten Entwicklung, um die Eigenschaften wie Festigkeit, Steifigkeit, Härte, Wärmeformbeständigkeit oder z. B. Reibwerte zu optimieren. Das Zusetzen von Compound-Elementen wie Kohlefasern, Glaskugeln oder flammhemmenden Zuschlagstoffen trägt ebenso zu einer weiteren Materialvielfalt bei wie das Experimentieren mit Prozessparametern. Diese haben oft gravierenden Einfluss auf die Eigenschaften des fertigen Bauteils.

Vergleich schwierig

Und genau hier liegen die vielen Schwierigkeiten im Detail, die es fast unmöglich machen die in der Additiven Fertigung verwendeten Kunststoffe sinnvoll zu vergleichen. Das beginnt bei den Datenblättern der Hersteller, die unter den Metallen beispielsweise eine ganz andere Aussagekraft besitzen als die Datenblätter der Kunststoffe: zum Beispiel liegen bei Aluminium die genauen Prozentanteile der einzelnen Bestandteile vor und sie sind durch eine Werkstoffnummer exakt definiert. Mit etwas Glück findet man bei den Kunststoff-Datenblättern die Bezeichnung der Grundsubstanz. Man erfährt zumindest ob es sich um ein Polyamid oder ein Polystyrol oder Ähnliches handelt, ohne jedoch jeglicher weiterer Angabe der Zutatenliste. Mit den Beschreibungen wie zum Beispiel „ein weißes Polyamid 11 Pulver, dass für den Einsatz als Laser-Sinter-Material optimiert wurde“ oder „ein PA 2200 auf der Basis von Polyamid 12“ lässt zwar vermuten, dass der Hauptbestandteil Polyamid 11 bzw. Polyamid 12 ist, aber wie hoch ist der Anteil an Zuschlagstoffen und Additiven? Was machen die Additive aus der Grundsubstanz, wie weit sind diese dafür verantwortlich, dass die Ausgangssubstanz nun biokompatibel wird oder verbesserte Bindungseigenschaften im Lasersinterprozess aufweist?

Davon ausgehend kann ein Materialüberblick im Bereich der Kunststoffe lediglich einen Anhaltspunkt liefern, welche grundlegenden Materialien für welches Verfahren geeignet sind und welche Materialeigenschaften beim fertigen Bauteil unter optimalen Bedingungen zu erwarten sein werden. Denn auf die schlussendlichen Eigenschaften des Bauteils wirken viele Einflussgrößen. So macht es für die Qualität des Bauteils einen Unterschied, ob es nur eine oder fünf Stunden der Temperatur im Bauraum ausgesetzt ist. Ebenso unterscheiden sich die Ergebnisse oft, ob sich nur ein einziges Teil im Bauraum befindet oder dieser komplett ausgenutzt wird. Das ist auf unterschiedliche Abkühlzeiten und daraus resultierenden variierenden Bindungseigenschaften zwischen den Bauschichten zurückzuführen.

Von der Anwendungsseite her betrachten

Überdies wurde bei der Erstellung der Übersicht klar: Die Auswahl des einzusetzenden Fertigungsverfahrens muss immer von der Anwendungsseite her begonnen werden. So ist es unabdingbar, die gewünschten Bauteileigenschaften an den Anfang der Betrachtung zu stellen. Die primären Fragen müssen lauten: Was muss mein Bauteil können, was muss es aushalten, welche Einflussgrößen wirken auf das Teil und welchen Umgebungsbedingungen wird es ausgesetzt? Davon ausgehend gilt es, das erforderliche Material auszuwählen, um dann festzustellen, mit welchen Verfahren dieses Material sinnvollerweise verarbeitet werden kann.

Bei dieser Vielzahl an Parametern, die das Material bis zur Endausfertigung beeinflussen, ist es nicht verwunderlich, dass nahezu jeder Maschinenhersteller im Laufe der Zeit seine eigenen Materialrezepte entwickelt, die genau nur mit diesem oder jenem Gerät die definierten Qualitäten erzielen. So kommt man kaum umhin, die Erfahrungen dieser Unternehmen zu nutzen und mit großem Staunen die umfassende Forschungs- und Entwicklungsarbeit zu beobachten, die in diesem neuen Industriezweig zurzeit vor sich geht.

Dank dieser permanenten und intensiven Leistungen in der Materialforschung und Werkstoffentwicklung und den heutigen Technologien des 3D-Drucks lassen sich immerhin Bauteile aus so robusten und stabilen Kunststoffen fertigen, wie sie auch beim Spritzguss, in der CNC-Bearbeitung und anderen herkömmlichen Fertigungsverfahren zum Einsatz kommen.

Auf schmelzende Verfahren beschränkt

Betrachtet man zusätzlich die Werkstoffe, die bei Verfahren wie Stereolithografie oder Polyjet/Multijet Verwendung finden, erkennt man schnell, dass es sich dabei um gänzlich andere Materialien handelt. Wird beispielsweise von einem Digital ABS gesprochen, so handelt es sich dabei keineswegs um ABS im herkömmlichen Sinne, sondern um eine Werkstoffkombination, die sich im fertig gebauten Zustand ähnlich wie ein ABS verhält. MJM und PJ-Verfahren bieten zusätzlich die Möglichkeit, die Grundmaterialien in beliebigem Verhältnis zu mischen, was weitere, wünschenswerte Eigenschaften ermöglicht, eine genaue Spezifizierung der Materialien in diesem Bereich aber nahezu unmöglich macht. Deshalb wurden diese Werkstoffe in der Übersicht bewusst nicht berücksichtigt. Generell sei hier, wie auch bei den Materialien für SLS, AKF und FDM, auf die Angaben der jeweiligen Maschinen- und Materialhersteller verwiesen. So kann die folgende Übersicht der Kunststoffe nur eine Idee dessen sein, was der Markt heute bietet und welche Möglichkeiten künftig daraus entstehen können. Und morgen wird bereits alles wieder anders sein.

Teilen: · · Zur Merkliste