Tiger Coatings TIGITAL®: Innovation aus Tradition

Im Bereich der Materialien für die Additive Fertigung ist derzeit viel Bewegung. Die oberösterreichische Tiger Coatings GmbH & Co. KG nutzt ihr Polymerchemie-Know-how für die Herstellung eines revolutionären Werkstoffes für SLS-Maschinen. Bauteile mit besonderen mechanischen und chemischen Eigenschaften sind das Resultat. Mit den Thermoset-Werkstoffen von Tiger ist eine neue Klasse für AM-Werkstoffe verfügbar.

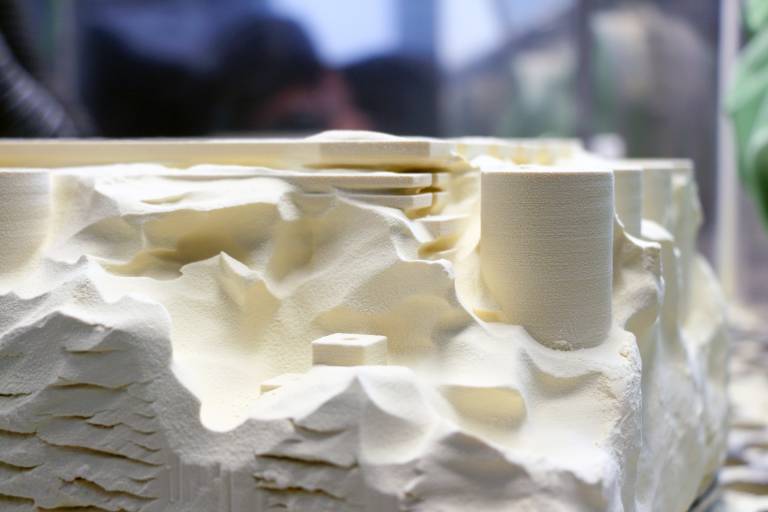

Der große Vorteil der neuen Thermoset-Werkstoffklasse ist die niedrige Verarbeitungstemperatur. Bei nur 70° C werden die Pulverpartikel zu Grünlingen gesintert. Dadurch können Spannungen und Bauteilverzug verhindert werden.

Zum Unternehmen

1930 aus einer Farbenhandlung entstanden, ist Tiger Coatings heute ein international agierender Familienbetrieb mit weltweit acht Produktionsstätten, drei Forschungs- & Entwicklungszentren sowie einem Vertriebsnetzwerk in etwa 50 Ländern. Der sechstgrößte Pulverlackhersteller der Welt mit Stammsitz in Wels erwirtschaftete mit ca. 1.300 Mitarbeitern im Jahr 2021 einen Umsatz von 298,5 Millionen Euro.

Die hochwertigen Beschichtungslösungen von Tiger – Pulverlack und digitale Tinten für industrielle Drucksysteme – garantieren langfristige Werterhaltung und kommen zum Beispiel auf Fassaden, Autofelgen, Möbeln, Kühlschränken oder Maschinen zum Einsatz. Mit TIGITAL® 3D-Set treibt Tiger Innovationen weiter voran und bietet völlig neue duroplastische Materialien für den SLS 3D-Druck an.

Aus der Branche der Lackbeschichtung ist das oberösterreichische Traditionsunternehmen kaum mehr wegzudenken. Schon 1930 gründeten die Brüder Theodor und Gustav Berghofer die Marke Tiger. Heute zählt Tiger Coatings zu den weltweit bedeutendsten Herstellern für Pulverlacke. Zum Produktspektrum gesellt sich seit 2011 auch der Bereich TIGITAL®, die Markenbezeichnung für Tinten und Tattoo, einem auf Thermoset basierenden industriellen Tonersystem, im Digitaldruck. Da scheint es schon fast naheliegend, dass man im stets auf Innovation ausgerichteten Welser Stammwerk das Thema Additive Fertigung aufgegriffen hat. „Wir sind im Unternehmen immer auf der Suche nach Marktsegmenten, die sich nicht vorrangig durch den Preis definieren, sondern eher Bereiche, die noch nicht besetzt sind“, verrät Clemens Steiner, CEO der Tiger Coatings GmbH & Co. KG und er ergänzt: „Wir setzen gern die Blue-Ocean-Strategie ein, die darauf aufbaut, neue Absatzmärkte zu identifizieren, die nicht in direktem Wettbewerb zu existierenden Produkten und Dienstleistungen stehen. So versuchen wir stets, unsere mittlerweile über 50 Jahre Expertise in der Polymertechnologie auf neue Geschäftsfelder zu übertragen.“

Polymerchemie ist seit 50 Jahren das Kerngeschäft von Tiger Coatings und bildet die Grundlage für die neue Werkstoffklasse.

„Mit unseren Thermoset-Materialien in Kombination mit dem SLS-Verfahren können wir eine Technologiekombination anbieten, die nicht nur wirtschaftlich ist, sondern auch klare technische Vorteile bietet.“

Aktive Suche nach neuen Betätigungsfeldern

So kam man im Rahmen eines Scoutings, bei dem Thermoset-Materialien als Ausgangspunkt standen, zum Thema 3D-Druck und schließlich zum Selektiven Lasersintern als dem vielversprechendsten Verfahren für den Markteintritt. „Für uns war es wichtig, eine Technologiekombination zu finden, die ein entsprechendes Potenzial bietet und zu der es bislang keine Konkurrenz gab. Es hat uns schon ein bisschen erstaunt, dass die Kombination aus Thermoset-Materialien und Selektivem Lasersintern noch nicht besetzt war, zumal die Kombination einige prägnante Vorteile mit sich bringt“, erklärt Thomas Wagner, Business Unit Leiter TIGITAL® 3D-Set bei Tiger Coatings. Er bezieht sich dabei auf die extrem niedrigen Verarbeitungstemperaturen der Thermoset-Werkstoffe, die bei lediglich ca. 70° C zu einem Grünling gesintert werden, welcher im Nachgang noch über einen Aushärteprozess (Post-Curing) fixiert wird. Der niedrige Energieeintrag während des Druckprozesses mit folgender Nachhärtung verhindert das Entstehen von Spannungen und damit Verzug im Bauteil. „Damit sind wir in der Lage, sehr geometrietreu zu arbeiten und auch feine Geometrien sicher abzubilden. Insbesondere bei massiven Bauteilen mit rechten Winkeln zeigen sich hier Vorteile gegenüber thermoplastischen Materialien. Dies in Kombination mit der Option für mechanische Nachbearbeitung, Verklebung und Verschraubung erlaubt ein breites Einsatzfeld in industriellen Anwendungen. Außerdem führen die niedrigen Arbeitstemperaturen dazu, dass das Restmaterial nicht geschädigt wird und damit zu 90 % wiederverwendet werden kann“, geht Wagner ins Detail und präzisiert: „Normalerweise wird beim Lasersintern ein Thermoplast so weit aufgeschmolzen, dass es zu einer stoffschlüssigen Verbindung zwischen den einzelnen Bereichen einer Bauschicht und auch zu den Bauschichten untereinander kommt. Die Schwierigkeit besteht darin, so viel Wärme einzubringen, dass auch wirklich eine vollständige Verbindung entsteht und somit Anisotropien weitgehend vermieden werden. Das wiederum ist hinsichtlich Bauteilverzug und minimalen Geometriedimensionen kontraproduktiv. Irgendwo sind dann Abstriche zu machen, was sich meist in den schlechteren mechanischen Kennwerten in der Z-Achse bei thermoplastischen Materialien zeigt. Bei Thermoset-Materialien ist der Vorgang allerdings ganz anders. Im Prozess erfolgt eine thermisch induzierte chemische Reaktion. Schon ein geringer Wärmeeintrag genügt, damit sich die Partikel aneinanderbinden. Beim anschließenden thermischen Nachbehandeln erfolgt dann eine vollständige Polymerisation durch das gesamte Bauteil, wodurch über das komplette Bauteilvolumen hinweg eine homogene chemische und damit auch mechanisch isotrope Struktur entsteht.“

Werkstoffe mit hervorragenden Eigenschaften

Die resultierenden Vorteile werden dadurch schnell offensichtlich. Dass bei der thermischen Nachbehandlung eine minimale Schrumpfung entsteht, kann dabei in Kauf genommen werden, da die Schrumpfung ebenfalls isotrop verläuft und damit sehr gut kalkulierbar ist. Außerdem kennt man solche Vorgänge in der Industrie gut und weiß, dass es sich dabei lediglich um ein Verfahrensmerkmal handelt, das die Qualität nicht beeinträchtigt. Die entstehenden Duroplaste haben oft wesentlich bessere Materialeigenschaften als Thermoplaste. Sei es hinsichtlich Witterungsbeständigkeit, Flammresistenz oder Chemikalienbeständigkeit. Auch können die Materialeigenschaften auf die Anforderungen der Kunden abgestimmt und somit ein idealer Werkstoff für die jeweilige Anwendung bereitgestellt werden.

„Dadurch, dass wir unsere langjährige Erfahrung in der Polymerchemie auch auf die Anforderungen der Additiven Fertigung übertragen können, sind wir in der Lage, auch in diesem interessanten Industriebereich künftig eine entscheidende Rolle zu spielen. Darum haben wir auch bei der Markenbezeichnung TIGITAL® 3D-Set beide Welten vereint“, fasst Clemens Steiner zusammen.

Teilen: · · Zur Merkliste