Lehvoss: Wie nachhaltig kann 3D-Druck sein?

Die Technologie des 3D-Drucks von Kunststoffen kann deutlich ressourcenschonender sein als herkömmliche Fertigungstechnologien, weil z. B. nur genau so viel Material eingesetzt wie für das zu fertigende Bauteil benötigt wird. Auch werden Bauteile nur für den tatsächlichen Bedarf gedruckt, was gerade bei der Fertigung von Ersatzteilen ein erheblicher Vorteil ist. Trotzdem ist 3D-Druck nicht per se nachhaltig.

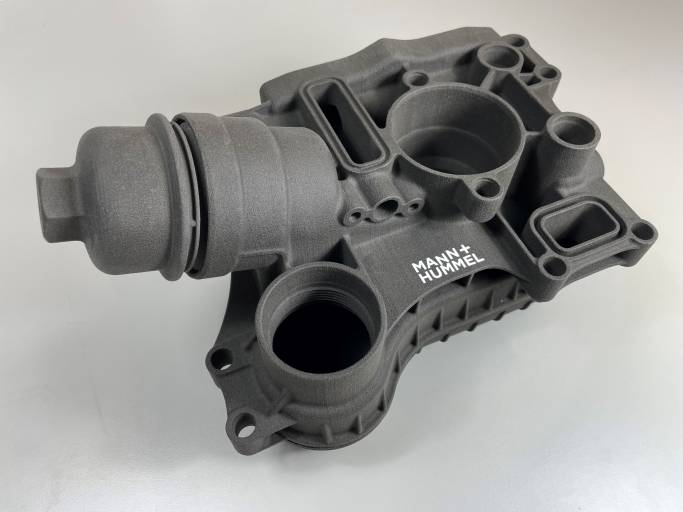

Komponente für Filtersystem aus LUVOSINT PA12 (Systemhersteller Mann+Hummel, Bauteilhersteller CIRP GmbH).

Die zunächst offensichtliche Nachhaltigkeit des 3D-Drucks wird erheblich durch die eingesetzten Materialien beeinflusst. So wird beim Lasersinterverfahren die Nachhaltigkeit schnell zunichte gemacht, wenn das umgebende Pulver im Bauraum nicht oder nur teilweise wieder eingesetzt werden kann. Auch ist der Einsatz von Materialien, die auf Rezyklaten aufgebaut sind, deutlich weniger verbreitet als im Spritzgießen. Die Ursache hierfür liegt in der Wahrnehmung, dass die Technologie des 3D-Drucks sensibel sei und den Einsatz von ausschließlich Neuware erfordere. Die Nachhaltigkeit des 3D-Drucks geht völlig verloren, wenn allein aus Marketinggründen die Designmöglichkeiten des 3D-Drucks im Bereich Fast-Fashion eingesetzt werden.

Es ist daher wichtig, die 3D-Druck-Technologie in der Kunststoffindustrie sinnvoll einzusetzen, durch sie Material und Energie und letztendlich Kosten zu sparen. Vorteile spielt das Verfahren dort aus, wo geringe Stückzahlen mit jeweils unterschiedlichen Geometrien gefertigt werden müssen – wie z. B. Sonderbauteile innerhalb einer Serienproduktion im Bereich Automotive oder für Ersatzteile im Bereich Weiße Ware. Gegenüber spanenden Verfahren wird weniger Rohstoff eingesetzt, gegenüber Spritzgießverfahren können leicht Einzelbauteile mit wenig Energieeinsatz gefertigt werden, bis hinunter auf Stückzahl 1. Die Lehvoss Group konzentriert sich als Entwickler und Lieferant von 3D-Druck-Werkstoffen gerade auf solche industriellen Anwendungen und bemüht sich, durch Werkstoffe mit hoher Leistung und geringem CO₂-Verbrauch die Vorteile des 3D-Drucks materialseitig zu verbessern. Die Lehvoss Group entwickelt und fertigt seit Jahrzehnten sehr leistungsfähige Kunststoffcompounds für das Spritzgießen von Bauteilen für anspruchsvolle Anwendungen. „Dabei widmen wir uns auch seit Anfang an der stetigen Verbesserung der Nachhaltigkeit unserer Produkte durch den Einsatz von Rezyklaten und dem schonenden Umgang mit Ressourcen. Unser Portfolio an 3D-Druck-Materialien für FGF, FFF und PBF verfolgt seit Beginn exakt dieselbe Zielsetzung bezüglich der Einsatzgebiete und Nachhaltigkeit“, erklärt Herr Dr. Stefan Schulze, Director 3D Printing Materials bei Lehvoss.

Für den industriellen 3D-Druck bietet die Lehvoss Group mit den LUVOSINT®- und LUVOCOM® 3F-Werkstoffen optimierte Materialien an. Diese Werkstoffe ermöglichen die qualitätssichere Produktion additiv gefertigter Bauteile bei gleichzeitigem Beitrag für mehr Nachhaltigkeit in der Fertigung von Kunststoffteilen. Im Folgenden werden verschiedene LUVOSINT®- und LUVOCOM® 3F-Materialien sowie deren Anwendungsmöglichkeiten in der Praxis vorgestellt.

LUVOSINT PP kommt zum Drucken von Endkappen für Industriefilter zum Einsatz.

3D-Druck-Materialien auf Basis von rezyklierten Rohstoffen

Zur weiteren Verbesserung der Nachhaltigkeit des Portfolios hat die Lehvoss Group LUVOCOM® 3F eco PET entwickelt. Der Werkstoff besteht zu 90 Prozent aus rezykliertem PET. Der Anwender kann LUVOCOM® 3F eco PET für die Verfahren FFF (Fused Filament Fabrication) und FGF (Fused Granulate Fabrication) nutzen. Der Werkstoff überzeugt, wie alle Produkte aus der LUVOCOM® 3F-Linie, durch eine sehr gute Verarbeitbarkeit und viele weitere Produkteigenschaften. Mögliche Einsatzbereiche sind funktionale Prototypen und Serienteile für zahlreiche Industrien. Dazu zählen vor allem der Maschinenbau, der Automobilbau und die Medizintechnik.

Bei LUVOCOM® 3F eco PET 50291 BK handelt es sich um eine unverstärkte, schwarze Type mit einer exzellenten Oberflächenbeschaffenheit. Mit einer Temperaturbeständigkeit von bis zu 125 °C bei gleichzeitig geringer Wasseraufnahme bietet der Werkstoff deutliche Vorteile gegenüber des sonst im 3D-Druckmarkt verwendeten PETG.

Mit LUVOCOM® 3F eco PA 50347 NT hat die Lehvoss Group ein zirkuläres PA6-Material auf den Markt gebracht, das aus ECONYL® und nachwachsenden Rohstoffen hergestellt wird und am Ende seiner Nutzungsdauer selbst zu neuem Rohstoff recycelt werden kann. Dieses neue Kreislaufmaterial besteht zu mehr als 85 Prozent aus ECONYL (regeneriertes Polyamid 6), das durch die Firma Aquafil chemisch recycelt wird. Der verbleibende Teil wird ergänzt aus anderen Polyamiden aus erneuerbaren Quellen mit fast keinen Zusatzstoffen. Diese Verbindung ermöglicht 100 Prozent chemisch recycelbare Filamente und Produkte. Eine große Herausforderung ist die Rücknahme von Altmaterial. Daher startete Lehvoss mit einem Pilotprojekt in der DACH-Region (Deutschland, Österreich, Schweiz), das von der umfangreichen Erfahrung von Aquafil zu diesem Thema und von seinen Distributoren profitiert, um ein Rücknahme-Logistiksystem für gebrauchte Teile einzurichten und diese am Ende ihrer Nutzungsdauer chemisch zu regenerieren.

Laminierformen aus LUVOCOM 3F für CFK- und GFK-Bauteile (Bauteilhersteller Nedcam Solutions B.V. (Form oben links) und Bauteilhersteller SMT Forst, Design: Hochschule München für angewandte Wissenschaften, Hydro2Motion (Form rechts)).

LUVOSINT® – vollständig verwertbare Sinterpulver

Bei den LUVOSINT®-Materialien handelt es sich um Pulver, die für das Lasersinterverfahren und andere pulverbettbasierte 3D-Druck-Verfahren entwickelt wurden. LUVOSINT®-Materialien, die auf PP, PA12 und PA6 basieren, eignen sich u. a. für die Anforderungen der Automobilindustrie. Durch das Herstellverfahren ergibt sich eine hohe Wiederverwendungsrate gebrauchter Bauraumpulver. Das verbessert signifikant den Buy-to-fly-Faktor. Dieser Faktor beschreibt das Verhältnis zwischen dem Gewicht des fertigen Bauteils zur Menge des dafür eingesetzten Materials. Auf Basis von PA12-Pulvern, wie sie schon lange im Prototypenbau eingesetzt werden, kann das Verhältnis bei ungünstigen Geometrien, wie z. B. Gehäusebauteilen, 8:1 betragen. LUVOSINT®-Materialien für den Automotive-Bereich sind bereits vollständig schwarz eingefärbt. Dies spart zudem den zusätzlichen Färbeprozess.

Nachhaltigkeit betrifft bei Lehvoss allerdings nicht nur die Vermeidung von Abfallpulver. Aufgrund seiner hohen Stabilität ist es z. B. möglich, mit LUVOSINT® PA6.13 9711 CF bei höheren Sauerstoffgehalten gegenüber konventionellen PA6-Materialien in Lasersintermaschinen zu produzieren und dadurch viel Stickstoff zu sparen.

Materialien für den nachhaltigen Formenbau

Nicht nur die Entwicklung nachhaltiger Materialien wird immer wichtiger. Auch die Verringerung des CO₂-Fußabdruckes muss ganzheitlich betrachtet werden. So erfolgt die Erstellung kosten- und handhabungsoptimierter Laminierformen oder Laminierwerkzeuge zur Fertigung von Bauteilen aus GFK- und CFK-Laminaten noch mittels duroplastischer PU-Formschäume. Es entstehen große Mengen Abfall beim Fräsen und bei der späteren Entsorgung der Formen. Lehvoss bietet eine Reihe von Materialien für den Direktdruck (FGF) solcher Formen, die kostengünstig und vollständig rezyklierbar sind. Die Rezyklierbarkeit betrifft dabei nicht nur die bei der Fertigung der Form anfallenden Späne, sondern auch die Form selbst, die am Ende ihrer Nutzungsdauer komplett zerkleinert und rezykliert werden kann.

Ein leicht zu verarbeitendes, leistungsfähiges und kostengünstiges Material, das als „Allrounder“ im Formenbau eingesetzt werden kann, ist LUVOTECH® eco PC/ABS GF 1614 BK, das selbst zu 100 Prozent aus Rezyklat gefertigt wird und das vollständig in den Kreislauf zurückgeführt werden kann.

Aufbau geschlossener Kreisläufe

Bereits seit sehr langer Zeit befasst sich die Lehvoss Group mit der kontinuierlichen Verbesserung der Nachhaltigkeit seiner Produkte. Ein wesentliches Element ist dabei der Einsatz von Rezyklaten und der Aufbau von geschlossenen Kreisläufen mit den Kunden. Auch im 3D-Druck ist es möglich, rezyklierbare Kunststoffteile und -reste getrennt zu sammeln und dem technischen Kunststoffrecycling zuzuführen. Die Erstellung neuer Granulate, Filamente und Pulver ist nach dem Vermahlen der Bauteile und neuer Compoundierung möglich. Mit Etablierung eines solchen Verfahrens können geschlossene Kreisläufe realisiert werden. Dem vollständigen Recycling von Kunststoffen steht nichts mehr im Weg.

Teilen: · · Zur Merkliste