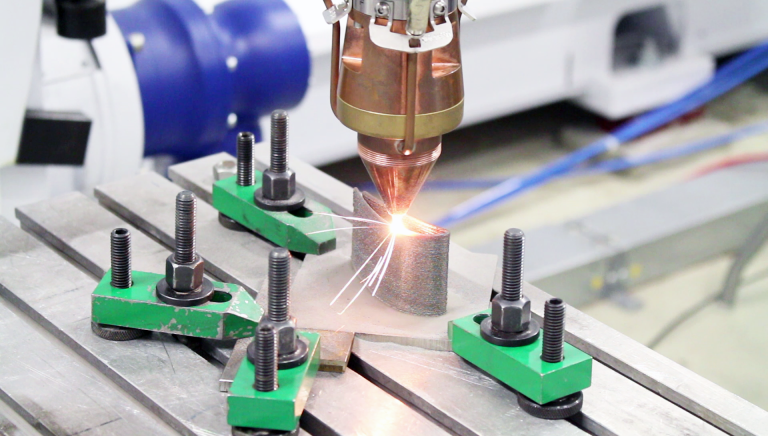

Simulation erlaubt den Einblick beim Auftragsschweißen

Die numerische Simulation hilft, Probleme bei additiven Bauprozessen früh zu erkennen und Optimierungspotentiale auszuschöpfen. Ziel ist es, die Zahl der nötigen Versuche durch Vorhersagen zu verringern und Prozessgrößen wie Wärmeflüsse und Maßabweichungen zu visualisieren. Heute steht die Simulation in der Additiven Fertigung noch am Anfang und soll durch anwendungsorientierte Forschung marktreif werden.

(Alle Bilder: Fraunhofer IPK)

Max Biegler

Wissenschaftlicher Mitarbeiter Füge- und Beschichtungstechnik, Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK

„Simulation ist der Schlüssel zur Optimierung in der additiven Fertigung. Das Ziel ist, durch die Visualisierung Fehler zu erkennen und noch vor dem ersten Prototypen Maßnahmen zu entwickeln.“

Komplexe Wechselwirkungen zwischen Wärme, Werkstoff und mechanischen Spannungen führen bei der Additiven Fertigung zu Verzügen und Eigenspannungen. Vor allem bei großen, detailreichen Bauteilen kann es zu Rissen, Versprödungen, Verdampfung von Legierungselementen und Verfehlung der Toleranzen kommen.

Bisher wird die Fertigungsstrategie bei neuen Bauteile mit Experimenten unter großem Einsatz von Maschinenzeit, Arbeitszeit und Material erprobt. Schlimmstenfalls sind dutzende Versuche nötig, um funktionierende Prozessparameter sowie Werkstückausrichtung und korrekte Scanpfade zu bestimmen. Die experimentell gewonnenen Ergebnisse sind schwer übertragbar, weil es stark nichtlineare Zusammenhänge zwischen Wärme, Werkstoff und Mechanik gibt – d. h., für ein ähnliches Teil muss der Versuchsaufwand unter Umständen wiederholt werden.

Das akademische Beispiel der Wand hat insgesamt eine Schweißnahtlänge von einem Meter und ist somit mit konventionellen Techniken berechenbar.

Forschungsinitiative des Fraunhofer Instituts bezügl. numerischer Simulation

Hier sieht das Fraunhofer IPK in einer neuen Forschungsinitiative den Bedarf für numerische Simulation als Bindeglied zwischen Entwurf und Fertigung: Nur durch Weiterentwicklung der Simulationstechnik können in Zukunft komplexe Bauteile mit steigenden Qualitätsansprüchen und geringem Versuchsaufwand gefertigt werden. Denn wo es im Prozess schwer ist zuzusehen und Messungen mit viel Aufwand verbunden sind, erlaubt die Simulation eine umfassende Visualisierung: Nach Belieben kann z. B. die Ausbreitung der Wärme angesehen werden und so Hotspots noch vor dem ersten Versuch identifiziert werden.

Eine gute Visualisierung hilft bei der Fehlersuche und kann auch als Lehrwerkzeug – z. B. für die Wahl passender Aufbaustrategien – verwendet werden. Außerdem werden Maßabweichungen und Spannungsentwicklungen durch den thermischen Verzug berechnet, mit deren Hilfe nachfolgende Prozesse im Vorhinein auf Fertigungsabweichungen vorbereitet werden können.

Die numerische Simulation ist im Verbindungsschweißen schon als Werkzeug zur Optimierung und Minimierung von Schweißverzügen und Eigenspannungen etabliert und wird u. a. in der Automobil- und Luftfahrtindustrie eingesetzt. Der volle Umfang einer Struktursimulation ist aus diesen Anwendungen bekannt: Die Wärmeeinbringung ist in der Simulation beweglich und führt zu einem Materialauftrag. Temperaturabhängige Werkstoffkennwerte finden Verwendung, um die Wärmeausbreitung sowie mechanische Größen wie Eigenspannungen und Verzug zu berechnen. Alle Ergebnisse sind abhängig von der Bauteilgeometrie, der Wärmeverteilung im Prozess und Randbedingungen wie Einspannung und Kühlung.

Der Vergleich des simulierten Querschliffs einer Spur mit experimentellen Querschliffen wird zusammen mit Temperaturmessungen zur Validierung des Simulationsmodells verwendet.

Schweißnahtlänge als Kriterium

Neu ist, dass in der Additiven Fertigung viel längere „Schweißpfade“ nötig sind, um ein Bauteil aufzubauen. Im Verbindungsschweißen werden selbst bei Industrieteilen nur einige Meter geschweißt, während bei Verfahren wie Selective Laser Melting (SLM) kilometerlange Mikroschweißnähte benötigt werden.

Die additive Anwendung von Laser-Pulver-Auftragschweißen (LPA) bietet sich wegen der größeren Spuren für erste Untersuchungen in der Simulation an, weil die Schweißnahtlänge zumindest in derselben Größenordnung wie beim etablierten Verbindungsschweißen ist: Das akademische Beispiel der Wand hat insgesamt eine Schweißnahtlänge von einem Meter und ist somit mit konventionellen Techniken berechenbar. Denn die Länge der Nähte und die Bauteilgröße stellen besondere Herausforderungen an die Rechentechnik: Hohe Temperaturanstiege und -abfälle am Bauteil müssen vom Computer genau abgebildet werden, um die Entwicklungen des Bauteils berechnen zu können. Außerdem muss sichergestellt werden, dass komplizierte, schichtweise Scanstrategien in der Simulation umgesetzt werden können, um das Bauteil stückweise wachsen zu lassen. All diese Probleme gibt es im Verbindungsschweißen nicht und so sind innovative Lösungen gefordert.

Mit Hilfe numerischer Simulation lässt sich die Temperaturverteilung beim additiven Auftragsschweißen visualisieren.

Simulationsmethoden und Werkstoffverhalten

Die meisten Methoden zur Simulation in der generativen Fertigung verwenden heute einfache mechanische Modelle, um Vorhersagen zum Bauteilverzug und zur Bauraumpositionierung zu ermöglichen. Solche einfachen Modelle lassen sich mit wenig Spezialwissen schnell erstellen und sind für den Einsatz in der Produktion geeignet. Allerdings – und hierauf zielt die anwendungsorientierte Forschung am Fraunhofer IPK ab – sollten Vereinfachungen immer Schritt für Schritt auf Gültigkeit überprüft werden. Zuerst muss eine Simulation mit so viel Details wie möglich aufgebaut und die Ergebnisse müssen mit Experimenten verglichen werden. Erst dann können Vereinfachungen auf ihre Auswirkungen bewertet und Richtlinien für ihren Einsatz erarbeitet werden. Liegen ausreichend Tests mit experimentellen Validierungen vor, kann die Simulation auch zur Vorhersage vor dem ersten Experiment eingesetzt werden.

Viel Forschungsbedarf gibt es noch bei der Charakterisierung des Werkstoffverhaltens: Durch die dauernde Erhitzung und Abkühlung bereits aufgetragener Schichten kommt es im AM wiederholt zu Anlasseffekten im Bauteil, welche die Eigenspannungen verändern und gegebenenfalls zu Versprödung führen können. Durch nachgelagerte Wärmebehandlungen kann der Werkstoff zwar repariert werden, aber zur genauen Berechnung von Maßhaltigkeit und Spannungsspitzen im Prozess muss das Materialverhalten während der Fertigung bekannt sein. Im einfachsten Fall nutzen Simulationen die Werkstoffkennwerte bei Raumtemperatur.

In der Simulation von Verbindungsschweißprozessen werden häufig temperaturabhängige Werkstoffmodelle verwendet, aber auch hier sind die Besonderheiten der Additiven Fertigung mit ihren zahlreichen Aufheizzyklen nicht berücksichtigt. Um zu testen wie umfangreich die Kenntnis der Werkstoffe tatsächlich sein muss, sind die fein aufgelösten Rechenmodelle und weitere materialwissenschaftliche Untersuchungen unerlässlich.

Marktreife der numerischen Simulation

Schlussendlich ist das Ziel, die Simulation der Additiven Fertigung an kleinen Bauteilen zu validieren und dann auf komplexe, industrierelevante Modelle zu übertragen. Die Entwicklungen werden sich lohnen, denn mit der Marktreife der numerischen Simulation wird sich die Zeit zwischen Entwurf und fertigem Teil verkürzen, weil (Fehl)Versuche vermieden werden. Durch die Identifikation idealer Aufbaustrategien vor dem ersten Versuch verringern sich Anlagen und Materialkosten. Die Ergebnisse einer Simulation erlauben immer eine gute Visualisierung, mit der sich Neulinge schnell einarbeiten und auch Profis aus Fehlern lernen können.

Die Forscher am Fraunhofer IPK wollen die Simulation zum fehlenden Bindeglied zwischen Entwurf und Fertigung entwickeln und mit numerischen Methoden die Wettbewerbsfähigkeit der Additiven Fertigung verbessern.

Teilen: · · Zur Merkliste