Moderner Damaszenerstahl aus dem 3D-Drucker

Lokale Kontrolle des Gefüges in der Additiven Fertigung: Ein Team von Wissenschaftlern des Max-Planck-Instituts für Eisenforschung (MPIE) und des Fraunhofer-Instituts für Lasertechnik (ILT) hat ein Verfahren entwickelt, das es ermöglicht, lokal das Gefüge während des Laserauftragschweißen zu beeinflussen. Die Forscher nutzen hierzu die intrinsische Wärmebehandlung während des Prozesses, um gezielt Ausscheidungsreaktionen hervorzurufen und so das Gefüge lokal zu härten. So konnten sie ein Verbundmaterial aus einer Abfolge von weichen und harten Schichten desselben Materials herstellen, ähnlich einem Damaszener Stahl. Die Ergebnisse wurden kürzlich im Journal Nature veröffentlicht (P. Kürnsteiner, M. B. Wilms, A. Weisheit, B. Gault, E. A. Jägle, D. Raabe: High strength damascus steel by additive manufacturing. In Nature 582 (2020) 515, doi.org/10.1038/s41586-020-2409-3).

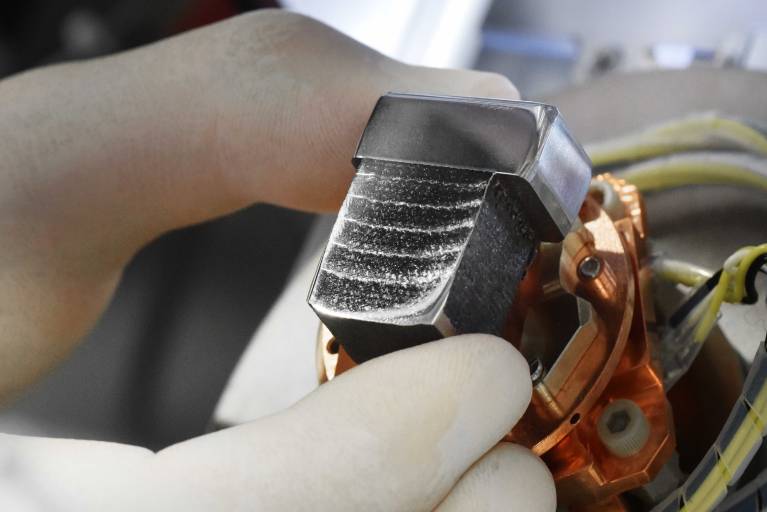

Mittels Laserauftragschweißen hergestellte Probe mit einer Abfolge an harten und weichen Schichten – wie ein Damaszener Stahl. Die Probe wird hier zur Analyse des Gefüges in ein Rasterelektronenmikroskop eingebaut. (Bild: Frank Vinken)

„In der Gruppe Alloys for AM am Max-Planck-Institut für Eisenforschung in Düsseldorf entwickeln wir neuartige Legierungen, die maßgeschneidert für additive Herstellungsverfahren sind. Eines unserer Ziele ist es, mit diesen Legierungen die einzigartigen Prozessbedingungen wie rasche Erstarrung und intrinsische Wärmebehandlung optimal auszunutzen.“

Konventionelle Legierungen, beispielsweise für Gussverfahren, wurden oft über Jahrzehnte auf genau diese Prozesse optimiert und zugeschnitten. Werden diese bekannten Legierungen nun in der Laser Additiven Fertigung eingesetzt, führt das oftmals zu Problemen wie Heiß- oder Kaltrissbildung. Auch kann das volle Potenzial additiver Fertigungsverfahren hinsichtlich der speziellen Gegebenheiten und Möglichkeiten dieser Prozesse mit konventionellen Legierungen nicht voll ausgeschöpft werden.

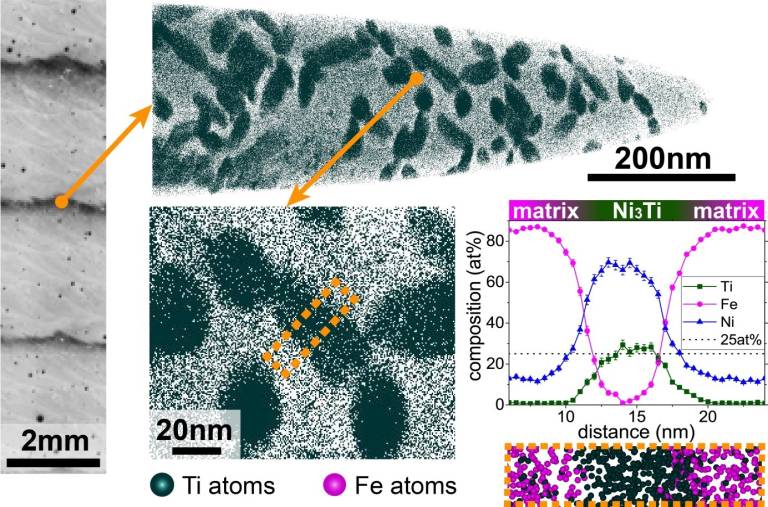

Analyse des Gefüges bis auf die atomare Skala mittels Atomsondentomographie. Nur in den dunklen, harten Bändern bilden sich fein verteilte Ni₃Ti Ausscheidungen mit einer Größe von einigen Nanometern. Diese Ausscheidungen behindern die Bewegung von Versetzungen durch das Kristallgitter bei der Verformung und verleihen dem Material damit eine höhere Festigkeit. (Bild: Philipp Kürnsteiner)

Maßgeschneiderte Legierungen

Es besteht also ein Bedarf, neuartige Legierungen zu entwickeln. „Wir haben eine Legierung, bestehend aus Fe, Ni und Ti entwickelt, die maßgeschneidert für die Laser Additive Fertigung ist. Diese Legierung weist eine sehr schnelle Ausscheidungskinetik auf, welche uns erlaubt, die spezielle Gegebenheit der intrinsischen Wärmebehandlung auszunutzen, um bereits während des Prozesses eine Ausscheidungsreaktion hervorzurufen“, erklärt Dr. Philipp Kürnsteiner, Erstautor der Studie und Postdoktorand am MPIE. Die intrinsische Wärmebehandlung ist die zyklische Wiedererwärmung, die während des Herstellungsprozesses auftritt, wenn eine Schicht nach der anderen mit dem Laser aufgebaut wird. „Zusätzlich zu den Möglichkeiten der in situ Ausscheidungshärtung bereits während des Herstellungsverfahrens, weist unsere Legierung eine Martensitstarttemperatur auf, die während des Prozesses gut zugänglich ist. Dies erlaubt uns, lokal die Phasenumwandlungen zu kontrollieren und dadurch das Gefüge und somit auch die mechanischen Eigenschaften einzustellen“, sagt Kürnsteiner. Die Martensitstarttemperatur ist jene Temperatur, unterhalb welcher sich Austenit in Martensit umwandelt.

Mikroskopie-Aufnahme, die den damaszenerartigen Stahl mit schichtweisem Aufbau, bestehend aus einer Abfolge aus weichen und harten Lagen, zeigt. Die rote Härte-Line zeigt einen deutlichen Anstieg der Härte in den dunklen, harten Bändern. Die höhere Härte kommt durch eine Ausscheidungsreaktion, die durch eine präzise Kontrolle der intrinsischen Wärmebehandlung nur in diesen Bereichen auftritt, zustande. (Bild: Philipp Kürnsteiner und Markus Benjamin Wilms)

Das Temperaturprofil kontrolliert die Phasenumwandlungen

Laser Additive Fertigungsprozesse weisen ein sehr spezielles Temperaturprofil auf: Zuerst wird die Metallschmelze im Schmelzbad sehr rasch abgekühlt und erstarrt rasch, gefolgt von der zyklischen Wiedererwärmung durch die intrinsische Wärmebehandlung. Kühlt das Metall während der Erstarrung auf unter 195° C (= Martensitstarttemperatur) ab, bildet sich Martensit. „Nur in dieser Martensit-Phase können sich die gewünschten Ni₃Ti Ausscheidungen bilden, die dem Material die zusätzliche Härte verleihen“, erklärt Kürnsteiner. Damit sich die Ausscheidungen auch tatsächlich bilden, ist eine erneute Erwärmung notwendig, welche über die intrinsische Wärmebehandlung der darauffolgenden Schicht erreicht wird.

Wird die Temperatur während des Prozesses lokal oberhalb von 195° C gehalten, erfolgt keine Phasenumwandlung in Martensit. Das Material liegt dann in der sogenannten Austenit-Phase vor. In dieser Phase kann keine Ausscheidungsreaktion hervorgerufen werden und somit wird das Material hier nicht über die intrinsische Wärmebehandlung gehärtet. „Dies ermöglicht uns, über eine präzise Kontrolle des Temperaturprofiles zu entscheiden, ob wir unter die Martensitstarttemperatur abkühlen und folglich eine Ausscheidungsreaktion hervorrufen, oder ob wir nicht härten“, präzisiert Kürnsteiner.

Gefügeanalyse mittels Elektronenrückstreubeugung. Die verschiedenen Farben im Bild zeigen die Kristallorientierungen der einzelnen Körner des Gefüges, welche maßgeblich die Eigenschaften des Materials beeinflussen.

Damaszenerartiger Stahl

Die Forscher haben dieses Prinzip genutzt um mittels Laserauftragschweißen einen damaszenerartigen Stahl zu erstellen, welcher aus einer Abfolge von weichen und harten Schichten besteht und dadurch eine exzellente Kombination von Festigkeit und Duktilität aufweist: 1.300 MPa Zugfestigkeit bei einer Bruchdehnung von 10 %. „Wir haben die Prozessparameter so gewählt, dass bei einem kontinuierlichen Aufbau des Bauteiles Schicht für Schicht die Temperatur nicht unter die Martensitstarttemperatur sinkt. Somit würde keine Ausscheidungshärtung auftreten. Indem wir einen ganz simplen Prozessparameter verändern, nämlich die Pausenzeit zwischen zwei Schichten, können wir gezielt nach einer bestimmten Anzahl an weichen Lagen eine harte Lage erzeugen, indem das Material während der Pause abkühlt und in Martensit umwandelt. Die intrinsische Wärmebehandlung der Schicht nach der Pause erzeugt dann ein ausscheidungsgehärtetes Band von einigen hundert Mikrometer Dicke – soweit reicht die intrinsische Wärmebehandlung in das Material“, führt Kürnsteiner aus.

Potenzielle weitere Anwendungen und Ausblick

Für den Damaszenerstahl wurde die Pausenzeit zwischen zwei Lagen variiert. Dies ist ein sehr simpler Prozessparameter, aber er lässt ein sehr intuitives Verständnis der Auswirkung auf das Temperaturprofil zu, da das Bauteil ohne Energiezufuhr des Lasers in der Pausenzeit einfach abkühlt. „Für Bauteile mit komplexen Geometrien und komplexerer Verteilung der gehärteten Bereiche als einfache Bänder ist es unter Umständen notwendig, mehrere Prozessparameter gleichzeitig zu variieren, um lokal das gewünschte Temperaturprofil zu erreichen“, sagt Kürnsteiner.

Potenzielle Anwendungen des neuen Verfahrens, die über die bereits gezeigte Herstellung von lagenartigem Damaszener Stahl hinausgehen, könnten im Werkzeugbau liegen. „Durch die lokale Kontrolle des Gefüges ließen sich beispielsweise Werkzeuge mit einem weichen, duktilen Kern und einer harten, abriebfesteren äußeren Schicht herstellen – und das in einem einzigen Fertigungsschritt, ohne weitere Wärmebehandlung, Oberflächenhärtung oder Beschichtung. Auch bei geometrisch sehr komplexen Bauteilen, die beispielsweise über bionisches Design erstellt wurden, könnte das Verfahren eingesetzt werden, um lokal das Gefüge auf die auftretende mechanische Beanspruchung anzupassen“, stellt Kürnsteiner abschließend in Ausicht.

Teilen: · · Zur Merkliste