Hybride Fertigung in einer Prozesskette

Die Additive Fertigung zeigt durch aktuelle und prognostizierte Entwicklungen des Marktvolumens einen steigenden Anteil an den industriell genutzten Fertigungsverfahren. Als Stärken werden die Freiheiten im Design zur Realisierung von Hinterschnitten, komplexen Kühlgeometrien und dünnwandigen Leichtbaustrukturen genannt. Aber auch die im Vergleich zur konventionellen Fertigung wirtschaftliche Produktion von individuellen Einzelstücken und Kleinserien wird erst durch die Additive Fertigung ermöglicht.

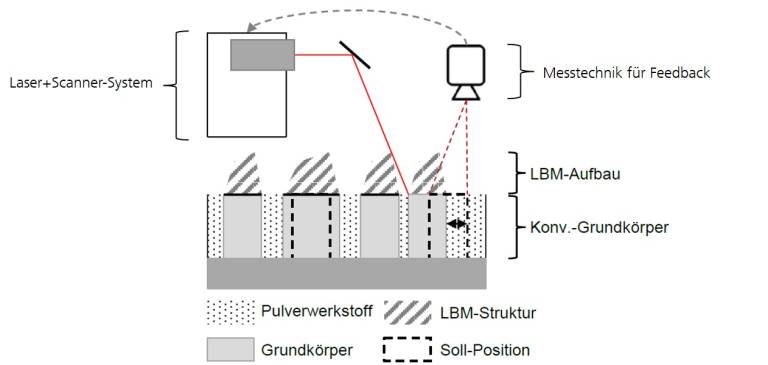

Prinzipskizze Hybride Fertigung. Abgleich der Soll- und Ist-Position zur Ausrichtung der LBM-Struktur auf den Grundkörper.

Nachteile der aktuell verfügbaren Technologien sind unter anderem hohe Material- und Anlagenkosten, die eine Fertigung von großen Bauteilen und höheren Stückzahlen unrentabel machen. Etablierte Anlagentechnik und schnelle Durchlaufzeiten von Bauteilen geringerer Komplexität begünstigen den Einsatz konventioneller Fertigungsverfahren. Eine Kombination der Vorteile additiver und konventioneller Fertigungsverfahren liegt somit nahe. Diese liegen unter anderem in den Möglichkeiten der Individualisierung und Reparatur bei einer kostengünstigen Produktion.

Es können bereits zahlreiche Anwendungsfälle identifiziert werden, bei denen auf z.B. Guss-, umgeformten oder spanend bearbeiteten Werkstücken additive Strukturen aufgebaut werden. Mit aktuell verfügbaren Lösungen bedarf es einer Vielzahl manueller Handgriffe, um eine optimale Ausrichtung und Anbindung der beiden Fertigungsverfahren zu gewährleisten. Eine industrietaugliche Lösung für eine automatisierte Prozesskette fehlt bislang. Im Rahmen eines durch die Bayrische Forschungsstiftung (BFS) geförderten Forschungsvorhabens wird anhand von drei Referenzbauteilen sowohl auf der physischen, als auch der digitalen Ebene geforscht. Gemeinsam mit der Universität Augsburg und Partnerunternehmen aus der Industrie wird am Fraunhofer IGCV eine industrietaugliche Lösung im Forschungsvorhaben AutoHybrid entwickelt.

Drei Forschungsschwerpunkte am Fraunhofer IGCV zum Thema AutoHybrid.

Herausforderung der Positionierung

Als additives Fertigungsverfahren wird das (Metall-)pulverbettbasierte Laserstrahlschmelzen (engl. Laser Beam Melting, LBM) betrachtet. Es ergeben sich folgende drei Herausforderungen: Für eine automatisierte Prozesskette ist eine flexible Bauteilaufnahme notwendig, die unterschiedliche Geometrien, Dimensionen und eine variable Anzahl an Bauteilen in die LBM-Anlage integrieren lässt. Die zuvor konventionell gefertigten Bauteile müssen ohne Verkippen definiert in den Bauraum eingebracht werden. Über ein Messsystem, entweder außerhalb oder innerhalb der LBM-Anlage positioniert, wird die exakte Position bzw. Ausrichtung der Grundkörper gemessen. Über das Messsignal wird ein Feedback an die Ausrichtung und Orientierung des additiven Bauteils gesendet. Somit ist eine geometrisch präzise Anbindung möglich. Werkstoffseitig stellt die Anbindung der beiden Fertigungsverfahren eine weitere Herausforderung dar. Die in AutoHybrid untersuchten Werkstoffkombinationen können sowohl als artgleich bzw. artfremd bezeichnet werden. Anforderungen sind hier z.B. ein rissfreies und porenarmes, hartes und wärmebehandelbares Gefüge.

Die Anforderungen an die Bauteilaufnahme liegen neben der geforderten Flexibilität in den Umgebungseinflüssen, die innerhalb der LBM-Prozesskammer vorliegen. Vorheiztemperaturen von bis zu 200 bzw. 400° C und das hochfeine Metallpulver müssen dabei berücksichtigt werden. Darüber hinaus werden Wiederhol- und Positioniergenauigkeit in eine Anforderungsliste aufgenommen. Neben Spannsystemen aus der spanenden Fertigung wie Nullpunkt-Spannsysteme, die sich bisher nur eingeschränkt in den Bauraum integrieren lassen, werden auch weitere Konzepte erarbeitet.

Schematische Darstellung der Anordnung von Spannsystem und Grundkörper auf der Bauplattform in der LBM-Anlage.

Messtechnik im Detail

Die untersuchten Messtechniken dienen zur Positions- und Lagebestimmung des konventionell gefertigten Grundkörpers innerhalb der LBM-Anlage. Bisherige Untersuchungen haben sich dabei auf die Nutzung von strukturiertem Licht und der Detektion von emittierter Strahlung nach Laseranregung fokussiert. Streifenlichtprojektion wird eingesetzt, um Bauteile über einen Projektor/Kamerasensor-System zu digitalisieren. Aus mehreren Einzelaufnahmen wird eine dreidimensionale Punktwolke erzeugt, aus der ein digitales Abbild eines Bauteils erstellt wird. Mit aktuellen Lösungen findet diese Messung außerhalb der Prozesskammer statt. Herausforderungen liegen darin, einen Bezug zwischen den Maschinenkoordinaten der LBM-Anlage und einem Referenzkoordinatensystem auf der Bauplatte bzw. dem Spannsystem herzustellen. Dies soll in weiteren Schritten optimiert und automatisiert werden können.

Koordinatenbestimmung über Streifenlichtprojektion, links: Zylinderproben auf Bauplatte, rechts: digitalisierter 3D-Scan der Zylinder, Abschattungen und Fehlstellen an spiegelnden Flächen sind erkennbar, Vermessung der Position eines Zylinders zu einer Referenz.

Überwachung des Bauprozesses

Ein weiterer Ansatz ist die Nutzung eines Schmelzbad-Überwachungstools (engl. Melt Pool Monitoring, MPM). Es werden zwei Photodioden über ein Spiegelsystem in die Strahlachse des Lasers gebracht (On-Axis System). Die durch die Anregung der Laserstrahlung erzeugte Strahlung wird über die Photodioden detektiert. Dieses System wird benutzt, um Auffälligkeiten im Schmelzbadverhalten aufzuzeichnen. Im vorliegenden Fall wird mit geringer Laserleistung die Oberfläche des zu untersuchenden Bauteils angeregt, ohne eine Schmelze zu verursachen. Das dadurch detektierte Signal kann durch Bildverarbeitung und Kantenerkennung genutzt werden, um das Bauteil „sichtbar“ zu machen. Vorteil ist hier, dass direkt auf die Maschinenkoordinaten geschlossen werden kann.

Während der Fokus der Forschungsarbeit am Fraunhofer IGCV auf der physischen Seite der Prozesskette liegt, stellen die digitalen Aspekte der hybriden Additiven Fertigung weitere Herausforderungen dar. Auch hier werden für einen industriellen Einsatz spezifische Werkzeuge in Form von Software benötigt. Neben der Tauglichkeit eines Bauteils für die hybride Fertigung muss eine geeignete Trennebene gefunden werden, die anhand von geometrischen, wirtschaftlichen und prozesstechnischen Kriterien identifiziert werden soll. Diese Trennebene bezeichnet den Übergang zwischen konventionellem und additivem Teil. Auch eine Parametrisierung des Übergangsbereiches wird untersucht. Es werden Designrichtlinien und ein automatisierter Arbeitsablauf für die hybride Fertigung entwickelt.

Notwendigkeit und Wunsch

Zusammengefasst können für die hybride Additive Fertigung zahlreiche Anwendungsfälle identifiziert werden. Neben dem additiven Aufbau von komplexen, durch konventionelle Fertigungsverfahren nicht oder nur eingeschränkt herstellbaren Geometrien auf konventionelle, einfache Grundkörper sind auch Reparaturanwendungen möglich. Verschlissene oder beschädigte Bauteile können somit zeit-, material- und kosteneffizient wiederhergestellt werden. Die Forschungsschwerpunkte zur hybriden Fertigung im Bereich der Messtechnik, Spannsystemen, Prozessparametern und Softwarelösungen sollen in Zukunft eine industrielle Anwendung vereinfachen bzw. befähigen.

formnext Halle 11.0, Stand D51

Teilen: · · Zur Merkliste