Am Vorbild der Natur

ELiSE – Die Ingenieurskunst der Natur verpackt in fünf Schritten: Die Freiheiten der Additiven Fertigung werden aktuell nur von wenigen Produkten ausgereizt. Herkömmliche CAD-Systeme und Konstruktionsweisen reichen oft nicht aus, um optimale Konstruktionen umzusetzen. Der ELiSE Produktentstehungsprozess des Alfred-Wegener-Institutes ermöglicht es, hochfunktionale Leichtbauweisen der Natur in technische Designs zu transferieren, wodurch die Möglichkeiten der Additiven Fertigung erst richtig zur Geltung kommen. Autor: Georg Schöpf / x-technik

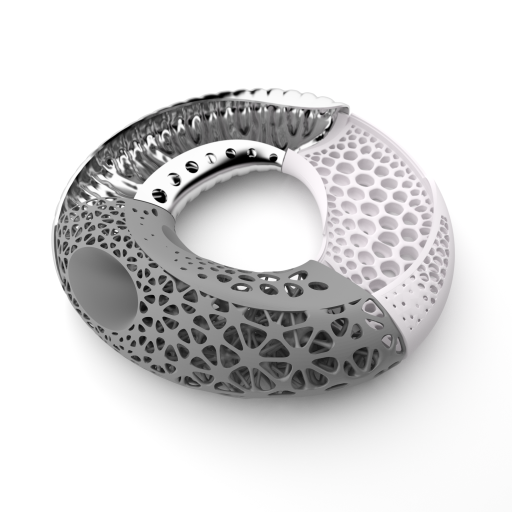

Anwendungsbeispiele der ELiSE-Algorithmen unter Berücksichtigung verschiedener Fertigungsrestriktionen.

Bionic Bike – Das leichteste Faltfahrrad der Welt

Bei der Neuentwicklung eines Faltfahrrads als Technologieträger für die additive Fertigung wurde neben der Funktionsintegration von Beleuchtung und Kabelführung eine Gewichtseinsparung von 60 % erzielt. Bei der Entwicklung des Faltfahrrads wurden gezielt die Methoden des ELiSE Verfahrens angewendet. Mit Hilfe einer parametrischen Optimierung wurde zunächst der die Falttechnik optimiert. Die anschließende Topologieoptimierung lieferte die optimalen Lastpfade, die mit einer weiteren parametrischen Optimierung auf Basis von Evolutionsalgorithmen in eine ideale leichte Rahmengeometrie überführt wurden. Unter Einbeziehung der Möglichkeiten der additiven Fertigung variiert die Rahmengeometrie stetig ihren Querschnitt in Kombination mit ihrer Wandstärke, um den jeweils lokal herrschenden Belastungen ideal gerecht zu werden. Zur lokalen Optimierung des Rahmens wurden weitere Methoden wie die Kerbspannungsminimierung, die Strukturversteifung mittels adaptiver Balkenstrukturen an hochbelasteten Bereichen im Inneren der Struktur sowie die Integration bionischer Prinzipien nach dem Vorbild von Leichtbaustrukturen angewendet. Das Bionik Bike weist mit seiner neuartigen Rahmengeometrie gerade mal ein Gewicht von 1,7 kg (ohne Gabel) auf.

Die Additive Fertigung gibt heutigen Designern und Ingenieuren die Freiheit, Produkte zu entwickeln, die hocheffiziente und funktionale Strukturen aufweisen. In anderen Worten man ist dem „Bauen wie die Natur“ etwas näher gekommen. Dementsprechend wird nur dort Material eingebracht, wo die Struktur es wirklich benötigt – was meist zu einer komplexeren Formsprache führt. Vor allem in Branchen wie der Medizintechnik, der Luftfahrt und der Automobilindustrie, wo Nachhaltigkeit und Leichtbau eine große Rolle spielen, ist ein klarer Trend zu additiven Fertigungsverfahren in der technischen Bauteilentwicklung zu erkennen.

Um das volle Potential dieser Schlüsseltechnologie für die Produktion der Zukunft auszuschöpfen, hat das Alfred-Wegener-Institut, Helmholtz-Zentrum für Polar- und Meeresforschung, unter der Bezeichnung Evolutionary Light Structure Engineering „ELiSE“ ein patentiertes, bionisches Verfahren entwickelt, das Leichtbauaspekte in einen Produktentstehungsprozess integriert. Voll ausgeschöpft wird dieser Prozess bei Produkten, die additiv gefertigt werden sollen. Vorbilder für das Verfahren sind mikroskopisch kleine Planktonorganismen, die weltweit in Seen und Ozeanen zu finden sind. Die Rede ist von Diatomeen und Radiolarien, im Wasser lebende, einzellige Organismen, die zum Schutz vor Fressfeinden Schalen und Panzer bilden, welche sich durch hohe Festigkeit bei geringem Eigengewicht auszeichnen.

ELiSE-Algorithmus zur Erzeugung belastungsorientierter Gitterstrukturen.

„Die additive Fertigung ist die einzige Fertigungstechnologie bei der mit zunehmender Komplexität des Bauteils die Fertigungskosten nicht ansteigen. Um diese Chance voll ausschöpfen zu können, gilt es, strukturelle Bauteile zu entwickeln, die bei geringstem Materialeinsatz allen mechanischen und funktionellen Anforderungen gerecht werden. Hierbei liefert die Bionik wunderbare Werkzeuge zur Bauteilauslegung.“

Kontinuierlicher Anpassungsprozess

„Im Laufe der Jahrmillionen der Evolution hat das Wettrüsten zwischen Planktonorganismen, wie Diatomeen und Radiolarien, und ihren Fressfeinden, Ruderfußkrebse, hocheffiziente Leichtbaustrukturen zum Vorschein gebracht. Bedingt durch die evolutive Weiterentwicklung der Fresswerkzeuge auf der einen Seite entstand ein stetiger Anpassungsprozess, der auf der anderen die Panzerung der Planktonorganismen immer effizienter werden ließ“, erklärt Daniel Siegel, Leiter Anwendung – Abteilung Bionischer Leichtbau am AWI. „Da diese Mikroorganismen aber ebenso auf den Lichteinfall der oberen Wasserschichten angewiesen sind, musste gleichzeitig ein Absinken durch übermäßiges Gewicht wirksam verhindert werden. Damit sind die beiden Parameter definiert, die eine erfolgreiche Entwicklung bestimmt haben. Strukturelle Stabilität bei gleichzeitig geringem Gewicht. Ebendies sind auch die bestimmenden Faktoren des industriellen Leichtbaus“, geht er weiter ins Detail.

Gängige Herangehensweisen für den Leichtbau bestehen meist darin, leichtere Werkstoffe einzusetzen und die bereits vorhandene Konstruktion hinsichtlich Gewicht zu optimieren. Die daraus entstehenden Geometrien sind den Ursprungsteilen meist sehr ähnlich.

Um zu wirklich innovativen Alternativen zu gelangen, ist es erforderlich, sich von der gewohnten Konstruktionspraxis zu lösen und nicht einfach ein für ein anderes Fertigungsverfahren ausgelegtes Bauteil zu optimieren, sondern gänzlich neue Denkansätze zu verfolgen. Nur so können beispielsweise die Potenziale der additiven Fertigungsverfahren gezielt ausgenutzt werden. Genau diesen Ansatz verfolgt das ELiSE-Verfahren. Es steht für eine naturinspirierte Entwicklung von Bauteilen, die neue Denkansätze aufgreift und diese zielgerichtet für die additive Fertigung auslegt. Das Verfahren ist als Baukasten aufgebaut und kann so optimal auf Kundenwünsche und Produktanforderungen angepasst werden.

Entwicklung einer Fahrwerkskomponente mit einer adaptiven Gitterstruktur, die sowohl mechanische als auch prozessbedingte Anforderungen der Additiven Fertigung erfüllt.

Von der Natur zum Produkt in fünf Schritten

„Der ELiSE-Prozess kann als neuer bionischer Produktentstehungsprozess angesehen werden, bei dem u.a. Strukturprinzipien von Diatomeen auf technische Bauteile übertragen werden“, so Siegel. Dabei greifen der ganzheitliche Entwicklungsprozess, der systematisch in fünf Schritte aufgeteilt ist, unterschiedliche Ingenieurs-Werkzeuge und bionische Methoden auf. Optimierungswerkzeuge, wie SKO (Soft Kill Option) und CAO (Computer Aided Optimisation) die entsprechend vom Knochenwachstum oder aber von Kerbspannungsminimierung bei Bäumen abgeleitet wurden, stehen den Ingenieuren des ELiSE-Teams neben einer hauseigenen Datenbank mit 100.000 unterschiedlichen Diatomeen-Schalen, die das gewaltige Lösungsspektrum der Natur widerspiegelt, zur Verfügung.

„Obwohl die additive Fertigung große Gestaltungsfreiheiten mit sich bringt, ist je nach Material und Prozessart spezielles Expertenwissen über Randbedingungen und Fertigungsrestriktionen wichtig. Überhänge, Wärmeabtransport, minimale Wandstärken – es gilt, die richtigen Entscheidungen zu treffen, um das Potential im AF-Prozess voll ausschöpfen zu können. Dabei gilt es auch zu beachten, dass die Additive Fertigung nicht die Lösung für alle Leichtbauprobleme bietet. Aktuell ist es in erster Linie sinnvoll Bauteile zu entwickeln, bei denen eine hohe Funktionsintegration möglich ist. Dieses umgesetzt mit komplexen Leichtbaustrukturen erlaubt eine wirtschaftliche Betrachtung von Einzelbauteilen und Kleinserien“, weiß der Leichtbauexperte

Entwicklung einer Fahrwerkskomponente mit einer adaptiven Gitterstruktur, die sowohl mechanische als auch prozessbedingte Anforderungen der Additiven Fertigung erfüllt. (Bild: Fa. Hirschvogel)

Viel Erfahrung

Das ELiSE Team verfügt über eine langjährige Expertise in der fertigungsgerechten Gestaltung von AF-Bauteilen. Die Entwicklung neuer AFM-Bauteile wird aber nur dann erfolgreich sein, wenn ein enger Wissensaustausch mit dem Kunden stattfindet. Dies bedeutet, dass die zum Teil über Jahrzehnte aufgebaute Branchenkenntnisse des Kunden mit in die einzelnen Arbeitspakete des ELiSE-Verfahrens einfließen muss. Nur so kann gewährleistet werden, dass das neue additiv gefertigte Bauteil optimal ausgelegt und prozesssicher gefertigt werden kann. Das gesamte Entwicklungspaket zeichnet sich durch eine Kombination aus Fachwissen in der jeweiligen Branche, biologisch inspirierten Leichtbaulösungen und den neuen, vielfältigen Möglichkeiten des generativen Fertigungsverfahrens aus.

„Zur Automatisierung von komplexen Bauteilentwürfen wurden eigene Algorithmen abgeleitet, die in der Lage sind, Wirkprinzipien aus der Natur belastungsorientiert auf technische Bauteile zu übertragen. Das Ziel besteht darin, dass komplexe, belastungsgerechte Versteifungsstrukturen in Zukunft nicht mehr manuell und iterativ modelliert werden müssen“, resümiert Siegel.

Flächenversteifung

Für Flächenversteifungen sind dies z. B. adaptive Waben, die sich strukturell nach den herrschenden Belastungen im Bauteil ausrichten und nur dort Material anordnen wo es auch benötigt wird. Hinter dem Verfahren steckt ein Optimierungsalgorithmus, der anhand der Belastungen eine Einheitszelle (Wabe) als Wirkprinzip auswählt und diese ausdimensioniert. Dies geschieht z.B. durch eine Veränderung der Wabe in ihrer Höhe, Größe, Wandstärke und Form. Mit dieser Anpassung kann in niedrig belasteten Bereichen Material gespart und in hoch belasteten Bereichen eine Versteifung der Fläche erzielt werden. Ein weiteres Potential stellt der komplette parametrische Aufbau der Einheitszelle dar, sodass prozessbedingte Randbedingungen bereits im Rahmen der Optimierung berücksichtigt werden können, um beispielsweise bei SLM-Verfahren den Anteil notwendiger Stützstrukturen niedrig zu halten.

Volumenversteifung

Für die Versteifung von Volumenbauteilen wurde eine adaptive Gitterstruktur entwickelt. Diese Gitterstruktur passt sich automatisch an die Belastungen des Bauteils an. Dies geschieht durch die gezielte Ausrichtung aller Stäbe auf die Lastpfade im Bauteil, d.h. die Orientierung der Stäbe folgt dem Lastfluss im Körper und kann so effektiv die Belastungen aufnehmen. Zur gezielten Anpassung können die Anzahl, die Durchmesser und die Länge der Stabwerke optimert werden.

Speziell für den additiven Fertigungsprozess kann es aber auch sinnvoll sein, die Stabwerke so anzuordnen, dass sie eine stützende Funktion übernehmen und somit herkömmliche Stützstrukturen, die durch aufwendige Nachbearbeitung entfernt werden müssen, substitutieren. Unter bestimmten Belastungen übernehmen sie so eine versteifende und eine stützende Funktion. Für den AM-Prozess bedeutet dies, dass Zeit und somit Kosten gespart werden können. Die Implementierung von stützenden Gitterstrukturen wurde u.a. im Rahmen eines Forschungsprojektes mit der Firma Hirschvogel untersucht.

Erfolgreiches Gemeinschaftsprojekt

Im Zuge dieses Gemeinschaftsprojektes wurde das ELiSE Konzept auf eine Fahrwerkskomponente aus Aluminium angewendet. Neben einer Gewichtsreduktion verfolgte man auch das Ziel einer belastungsoptimierten Konstruktion von Gitterstrukturen. Augenmerk wurde dabei auch insbesondere auf die Ausrichtung im Bauraum bei der Additiven Fertigung gelegt, um bei der Anbringung von Stützgeometrien den Fertigungsbedingte Restriktionen mit zu berücksichtigen. Ziel war es, den gesamten Entwicklungsprozess für die Additive Fertigung abzudecken, um langfristig die vollen Potenziale dieses Herstellungsverfahrens ausschöpfen zu können.

„Um erfolgreich generativ gefertigte Bauteile darstellen zu können ist es unumgänglich, die gesamte Prozesskette von der Bauteilanforderung bis zum einbaufertigen Bauteil zu beherrschen“, so Michael Dahme, Leiter der Hirschvogel Tech Solutions. „Hierbei kommt der Bauteilentwicklung eine besondere Bedeutung zu. Nur wenn es gelingt, ein Bauteil entsprechend der von ihm geforderten Funktion so auszulegen, dass die Möglichkeiten der generativen Fertigungsverfahren wirklich genutzt werden, kann ein AF-Projekt zum Erfolg werden“, so Dahme weiter.

Dabei erfordere der Auslegungsprozess vielfach ein Umdenken, da die Entwickler in der Regel die vielfältigen Einschränkungen der gängigen Fertigungsverfahren im Kopf hätten und dies quasi automatisch berücksichtigen würden, führt er weiter aus.

Dabei sei es nach seinen Angaben auch gelungen, in Zusammenarbeit mit dem AWI die ELiSE-Algorithmen einzusetzen, die einen sinnvollen Entwicklungsprozess erst ermöglichen aber auch die Baujobvorbereitung maßgeblich unterstützen. „Diese Tools waren bislang in keiner der gängigen Softwarelösungen verfügbar, bemerkt Dahme abschließend.

Teilen: · · Zur Merkliste