branchengeschehen

Pulverbettverfahren

Additive Verfahren im Überblick 1: Unter den additiven Fertigungsverfahren nehmen die pulverbettbasierten Verfahren einen hohen Stellenwert ein. Vom eigentlichen 3D-Druck, der häufig als Überbegriff für die additive Fertigung verwendet wird, bis hin zu laserbasierten Systemen, arbeiten viele Verfahren auf der Basis von Materialpulvern. Dabei gibt es jedoch große Unterschiede in der Technologie und den daraus resultierenden Ergebnissen. Autor: Georg Schöpf / x-technik

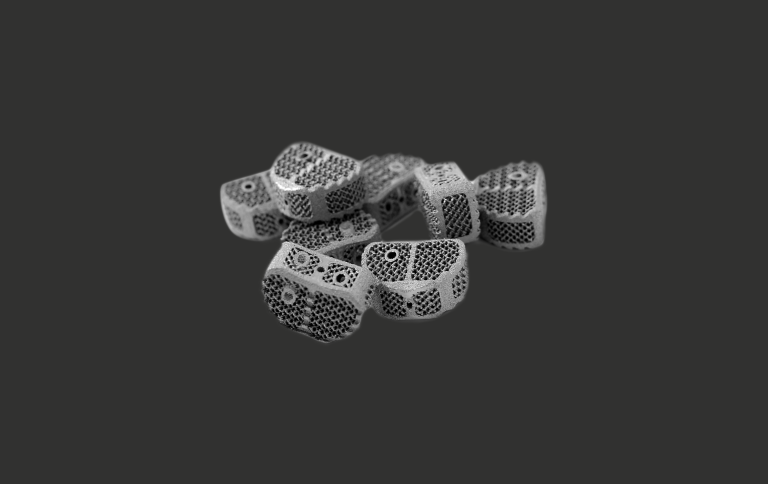

Quelle: FIT AG © 2015 , Die Qualitätssicherung von Serienteilen wie diesen Wirbelsäulenimplantaten wird bei der FIT Production sowohl durch Stichproben, als auch durch einen nach EN ISO 13485 qualifizierten Trackingprozess gewährleistet.

Unter den additiven Fertigungsverfahren decken die pulverbettbasierten Verfahren wohl den größten Anteil ab. Nicht zuletzt der Tatsache geschuldet, dass die Materialvielfalt, die mit diesen Verfahren genutzt werden kann, am größten ist.

Grundsätzlich beruhen alle pulverbettbasierten Verfahren auf dem gleichen Prinzip. Ein Werkstoff wird in pulverisierter Form bereitgestellt. In der Anlage wird in einem Behälter, der je nach Anlagenhersteller Formkasten, Jobbox, Prozessbox oder ähnlich genannt, eine Schicht des Pulvers aufgetragen. Anschließend erfolgt ein zusammenbinden des Pulvers an den von der Steuerungssoftware bereitgestellten Konturen oder Punkten. Das erfolgt entweder mit einem Bindemittel, oder aber durch Einwirkung von Temperatur. Danach senkt sich die Bauplattform ab und die nächste Schicht wird in gleicher Weise aufgebracht. So entsteht Schicht für Schicht das Werkstück. Es bleibt dabei in das Pulver eingebettet, welches während des Aufbauprozesses meist auch eine stützende Funktion übernimmt. Abschließend wird das überschüssige Pulver entfernt und kann in der Regel für weitere Bauvorgänge wiederverwendet werden. Die großen Unterschiede in den Pulverbettverfahren bestehen hauptsächlich in der Art und Weise, wie das Pulver gebunden wird.

Binderjetting, 3D-Druck

Eines dieser Verfahren ist vergleichbar mit dem Funktionsprinzip herkömmlicher Tintenstrahldrucker und hat dazu beigetragen, dass additive Fertigungsverfahren weitläufig als 3D-Druck bezeichnet werden. Bei den Geräten der ehemaligen Z-Corporation, die mittlerweile zu 3D Systems gehört, werden unterschiedliche Systeme aus Pulver, Bindemittel und Infiltrierungen angeboten, um verschiedenen Anforderungen gerecht zu werden.

Derartige Verfahren erlauben es beispielsweise, mit farbigen Bindemitteln, ähnlich wie bei Tintenstrahldruckern, vollfarbige Modelle zu erhalten. Das ist insbesondere bei Designstudien oder Ansichtsmodellen, die mit Zusatzinformationen versehen werden, von großem Vorteil. So können zum Beispiel strukturmechanische Belastungswerte, wie sie bei der FEM-Berechnung entstehen, sehr plastisch und anschaulich dargestellt werden. Meist sind diese Druckergebnisse mechanisch noch nicht wirklich belastbar und müssen durch Infiltrieren fixiert werden. Dazu stehen unterschiedliche Substanzen zur Verfügung. Wurde früher meist mit Cyanacrylat (Anm.: vergleichbar mit Superkleber) infiltriert, so werden heute meist spezielle Harze verwendet, um die Modelle mit unterschiedlichen Eigenschaften zu versehen. (Bild: Binderjetting)

Die verwendeten Pulver reichen von unterschiedlichsten Kunststoffen über Metalle bis hin zur Keramik. Diese Vielfalt an Werkstoffen erlaubt es, mit dem Binderjetting nicht nur fertige Ansichts- oder Gebrauchsmodelle herzustellen. Auch in der Fertigung von Gussformen kommt das Verfahren verbreitet zur Anwendung. Werden geeignete Pulver und Bindemittel verwendet, so können Positivformen erstellt werden, die nach Einbettung in Keramik oder Formsand entweder ausgebrannt oder ausgewaschen werden können. Der Phantasie in der Nutzung scheinen dabei kaum Grenzen gesetzt.

Der enorme Vorteil dieses Verfahrens liegt in den relativ niedrigen Druckkosten, bei gleichzeitig hoher Verarbeitungsgeschwindigkeit. Je nach Gerät und verwendeter Pulver- und Binderkombination sind Auflösungen/Schichtdicken im Bereich von ca. 0,1 mm möglich bei einer Baugeschwindigkeit von bis zu 20 mm pro Stunde. Die Beschränkungen dieses Verfahrens liegen, bis auf wenigen Ausnahmen, wie zum Beispiel den Großformatanlagen der Firma voxeljet, meist im Bauraum. Da die verwendeten Pulver in sich recht stabil sind und das Aufbringen des Bindemittels, sei es farblos oder vollfarbig wie bei einem herkömmlichen Tintenstrahldrucker, ohne großen Energieeintrag erfolgt, kommen diese Verfahren meist ohne Stützgeometrien aus. Da Druckköpfe mit linear oder in einer Matrix angeordneten Bindemitteldüsen zum Einsatz kommen, können diese Verfahren im Allgemeinen auch unter der Rubrik Multijet Modelling geführt werden, wobei dieser Begriff eher im Bereich der Freiraumverfahren (Anm.: siehe dort) Verwendung findet. Meist finden diese Verfahren in der Industrie Anwendung, aber auch Lösungen im Theater- und Filmumfeld sowie im Bereich der Architektur werden realisiert.

Ebenso ist es möglich, keramische Werkstoffe, Glas oder Metallpulver mittels eines Binders zu fügen. Diese können anschließend gesintert werden, wodurch das Bindemittel ausgetrieben wird und der eigentliche Werkstoff übrig bleibt. Hierbei sind jedoch Materialschwund und eine entsprechende Porosität des Ergebnisses zu berücksichtigen. Dem kann durch nachträgliches Infiltrieren des Werkstückes abgeholfen werden, oder aber die Porosität ist eine gewünschte Materialeigenschaft, die bewusst angestrebt wird.

Selective Laser Sintering (SLS)

Ähnlich wie beim 3D-Druck wird beim SLS-Verfahren mit Pulver in einer Jobbox gearbeitet. Es wird im Grunde zwischen drei verschiedenen Varianten des Sinterns unterschieden. Solid state sintering, bei dem das Material im festen Zustand bleibt und nur durch Wärmeeinwirkung in den Randbereichen der Partikel eine Bindung erfolgt. Chemically induced binding, bei dem zusätzliche Stoffe wie Bindemittel oder Flussmittel unter Zufuhr von Wärme einen Bindungsvorgang auslösen und schließlich das liquid phase sintering, bei dem die Partikel teilweise aufgeschmolzen werden und dadurch die Bindung entsteht. (Bild: SLS)

Der wesentliche Unterschied zum Binderjetting besteht also darin, dass die Bindung zwischen den Pulverpartikeln nicht durch das aktive Einbringen eines Bindemittels erfolgt. Vielmehr ist beim SLS-Verfahren das Pulver entweder eben bereits mit einem Bindemittel versetzt oder das Pulver selbst eignet sich für einen Sinterprozess. Der Energieeintrag für das Aufschmelzen des Bindemittels oder des Randbereiches der Pulverpartikel erfolgt über einen abgelenkten Hochleistungslaserstrahl. Beim Lasersintern bleibt jedoch der Kern des Prozesspulvers immer im festen Aggregatszustand. Dies erlaubt eine höhere Arbeitsgeschwindigkeit als z.B. beim SLM-Verfahren. Nachteil dieses Verfahrens ist aber, dass sich eine gewisse Materialinhomogenität kaum vermeiden lässt. Ebenso ist eine Modelldichtheit nicht immer gewährleistet, was jedoch durchaus auch erwünscht sein kann. Eine Sonderform des SLS Verfahrens stellt das Mikrolasersintern MLS dar, bei dem Schichtdicken im Bereich zwischen 1 µm und 5 µm erzielt werden können.

Durch abwechselndes Bearbeiten verschiedener Bereiche des Pulverbettes kann erreicht werden, dass bei höherer Laserleistung das Material zwischendurch etwas abkühlen kann, was insgesamt eine höhere Arbeitsgeschwindigkeit erlaubt. Entwickelt wurde diese Sonderform von Concept Laser, die diese Methode Laser Cusing nennt. Das Materialspektrum reicht beim SLS-Verfahren von verschiedensten Kunststoffen über Keramik und Glas bis hin zu einer Vielzahl von Metallen. Das Verfahren wurde Mitte der 1980er Jahre von Dr. Carl Deckard und Dr. Joe Beaman an der University of Texas in Austin entwickelt, wobei ein ähnlicher Prozess bereits 1979 von R.F. Housholder vorgestellt, jedoch nicht patentiert wurde. Als Pioniere in diesem Umfeld gelten wohl auch ganz besonders Dr. Hans J. Langer und Dr. Hans Steinbichler, die Gründer der EOS GmbH, die 1994 das erste Lasersintergerät auf den Markt gebracht haben.

Selective Laser Melting (SLM)

Den Löwenanteil der Pulverbasierten Verfahren, wenn es um die Herstellung von Gebrauchsteilen geht, nimmt neben dem SLS wohl das Selektive Laser Schmelzen SLM ein. Wesentlich zur Entwicklung dieses Verfahrens haben das Fraunhofer Institut für Lasertechnik in Aachen und Dr. Matthias Fockele sowie Dr. Dieter Schwarze beigetragen. Kommerzielle Umsetzung fand das Verfahren schließlich durch die SLM-Solutions GmbH, die aus einem Unternehmen für Gießereitechnik hervorgegangen ist. Ganz ähnlich wie bei allen anderen pulverbettbasierten Lösungen wird das Pulver in einer Jobbox schichtweise aufgetragen. Ein Hochleistungslaserstrahl schmilzt das Pulver auf, wodurch sich die einzelnen Schmelzpunkte sowohl mit der vorhergehenden Schicht als auch den umgebenden Schmelzpunkten verbinden. Großer Vorteil dieses Verfahrens ist, dass damit ähnlich wie beim SLS eine große Bandbreite an Materialien verarbeitet werden kann. Speziell im Bereich der Metallverarbeitung steht mittlerweile eine Vielzahl von Legierungen zur Verfügung.

Durch das gänzliche Aufschmelzen des Pulvers entsteht ein Schmelzbad, das eine weitgehend homogene Verbindung und damit auch meist eine entsprechende Dichtheit (je nach Wandstärke und Arbeitsgeschwindigkeit) gewährleistet. Jedoch ist beim SLM der Energieeintrag durch den Laser derart hoch, dass bei der Erstellung von feinen Strukturen oder Überhängen teilweise Stützgeometrien mit eingebracht werden müssen, obwohl ein im Grunde tragfähiges Pulverbett vorliegt. Ebenso ist durch die hohen Temperaturen ein möglicher Materialverzug mitzuberücksichtigen. Eine thermische Nachbehandlung ist je nach Material und/oder Einsatzzweck unabdingbar. Nachteil des Verfahrens ist die verhältnismäßig geringe Arbeitsgeschwindigkeit, dem jedoch durch Mehrfachlasereinsatz oder entsprechende Bearbeitungsstrategien entgegengewirkt werden kann.

Selective Heat Sintering (SHS)

Ebenfalls auf dem Konzept des Sinterns beruht das SHS-Verfahren. Ähnlich dem SLS werden dabei nicht die Pulverpartikel aufgeschmolzen. Vielmehr wird Bindemittel, das entweder zusammen mit dem Pulver das Arbeitssubstrat bildet oder aber die Pulverpartikel einhüllt, geschmolzen und verbindet somit den eigentlichen Werkstoff. Vorteil dieses Verfahrens sind die wesentlich einfacheren, technischen Voraussetzungen. Da der Wärmeeintrag über einfachere Wärmequellen erfolgen kann, wie beispielsweise kleine Lichtbögen, ist man in der Lage mehrere Wärmequellen parallel zu betreiben. Ähnlich einem Druckkopf wird diese Wärmequellenmatrix über das Pulverbett gezogen und sintert so schichtweise das Pulver. Derzeit wird das Verfahren im Wesentlichen durch die dänische Firma Blueprinter angeboten. Das Werkstoffspektrum ist allerdings begrenzt und reduziert sich momentan noch auf Thermoplastische Kunststoffe. (Bild: SHS)

Electron Beam Melting (EBM)

Das EBM Verfahren funktioniert im Prinzip gleich wie SLS oder SLM. Anders als bei den vorgenannten Verfahren wird beim EBM allerdings der Wärmeeintrag für das Erschmelzen des Pulvers durch einen starken Elektronenstrahl erreicht. Dieser wird durch starke Magnetspulen abgelenkt, wodurch keine mechanischen Trägheitseffekte die Performance beeinträchtigen. Das ermöglicht das Arbeiten an mehreren Schmelzpunkten mit nur einem Elektronenstrahl. Durch die Erfordernis eines Hochvakuums im Bauraum sind die Dimensionen der erzielbaren Werkstücke jedoch derzeit noch deutlich begrenzt. Allerdings kann durch ebendieses Vakuum, das in der Praxis mit einem minimalen Anteil an Schutzgas beaufschlagt wird, eine Verarbeitung gänzlich ohne Oxidationseinflüsse erfolgen, was sich auf die Materialhomogenität und Materialqualität des fertigen Werkstückes positiv auswirkt. (Bild: EBM)

Status und Entwicklungen

Für die Additive Fertigung auf industrieller Ebene haben die pulverbettbasierten Verfahren wohl am ehesten das Potential für die schnelle Herstellung von Prototypen (Rapid Prototyping), einzelnen Gebrauchsteilen und Kleinserien (Rapid Manufacturing). Insbesondere im Bereich der Metallwerkstoffe gibt es derzeit kaum eine Alternative. Im Gesamtprozess der pulverbasierten Lösungen finden sich jedoch Beschränkungen in der Performanz. Diese gehen im Wesentlichen von den Auftragegeschwindigkeiten für die nächste Pulverschicht aus. Grundlage für ein homogenes Ergebnis beim fertigen Bauteil ist eine zuverlässig dicht geschlossene Pulverschicht bei der Herstellung. Schlepp- und Anhaftungseffekte, wie man sie bei der Arbeit mit Feinpulvern auch aus anderen Bereichen kennt, kommen hier ebenso zum Tragen wie Ausweicheffekte um den jeweiligen Schmelzpunkt von Laser- oder Elektronenstrahl oder durch das Auftreffen von Bindemitteltröpfchen.

Weiteres Thema bei Neu- und Weiterentwicklungen wird die Anforderungen an immer feinere Auflösungen bei gleichzeitig höheren Verarbeitungsgeschwindigkeiten. Als zielführend erkannt wurde der Einsatz multipler Laser- oder Elektronenstrahlen beim SLS, SLM und EBM sowie von Matrixdruckköpfen anstatt linearer Druckköpfe beim 3D-Druck. Auch im Hinblick auf die Entwicklung bei den Materialien darf man weiterhin gespannt sein.

Teilen: · · Zur Merkliste