DyeMansion DM60: Sie treiben´s bunt

Münchner Startup liefert clevere Finish-Lösungen für Lasersinterteile: Im Bereich Lasersintern wachsen sowohl Anforderungen als auch Applikationsfelder ständig. Es reicht bei Weitem nicht mehr aus, nur den reinen Fertigungsvorgang dieser Technologie zu beleuchten. Mit der bloßen Herstellung eines lasergesinterten Kunststoffteils ist der Gesamtprozess heute noch lange nicht abgeschlossen. Erst die richtige Oberflächenbearbeitung und Veredelung der Bauteile machen es möglich, hochwertige und langlebige Endprodukte in Serie herzustellen. Autor: Georg Schöpf / x-technik

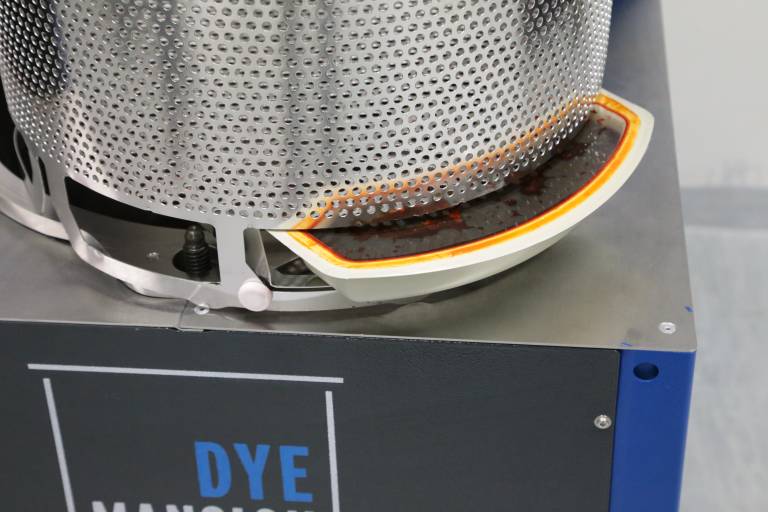

Der Farbstoff gelangt über versiegelte Kartuschen ins System. Durch diesen abgeschlossenen Prozess wird eine Verunreinigung der Umgebung sowie aufwändiges Farbpulverhandling vermieden.

Die DM60 ist die weltweit erste vollautomatische Färbeanlage für Lasersinterteile. Die bis zu 51 Liter fassende Färbekammer wird über einen Edelstahlkorb mit Bauteilen bestückt. In diesem finden Bauteile mit bis zu 400 mm Durchmesser und 450 mm Höhe Platz. Diese werden frei im Korb schwimmend gefärbt und durch eine Rührereinheit unter Wasser gehalten. Eine Farbkartusche mit Färbemittel und Zusatzstoffen wird am Boden der Anlage über eine Durchstechmembran eingesetzt und das System anschließend mit Wasser befüllt. Das aufwendige Farbpulverhandling ist somit nicht mehr notwendig. Ein spezielles Zirkulationssystem sorgt für eine gleichmäßige Farbverteilung und homogenen Farbaufzug – auch bei komplexen und feinen Hohlstrukturen. Nach dem Färbeprozess wird die Prozesskammer gespült und die Teile können zusammen mit dem Korb entnommen werden. Über einen Touchscreen mit ansprechender Benutzeroberfläche kann das jeweilige Färbeprogramm ausgewählt werden, das auf Volumen und Material abgestimmt wird. Dies reicht von zehn bis circa fünfzig Liter Färbevolumen. Ein künftiger Zusatztank ermöglicht außerdem ein Wiederverwenden der Färbelösung und erhöht damit die Leistungsfähigkeit einer Farbkartusche erheblich.

Vor gut drei Jahren wurde die heutige DyeMansion GmbH unter dem Namen Trindo gegründet. Der ursprüngliche Unternehmensansatz war additiv gefertigtes Handyzubehör. Die beiden Gründer Felix Ewald und Philipp Kramer boten Handyhüllen im Corporate Design ihrer Kunden an. Als sich nach den ersten verkauften Hüllen die Hosentaschen der Kunden einfärbten, begannen sie mit der Entwicklung einer geeigneten Färbelösung. Aus Trindo wurde DyeMansion. Seither beschäftigt sich die Firma mit der Entwicklung von Systemlösungen für die Veredelung von lasergesinterten Bauteilen. Mit einem Invest des EOS-Gründers Dr. Hans Langer startete die junge Münchner Firma in die Welt der industriellen Bauteilfertigung durch.

Die DM60 Färbeanlage liefert perfekte Färbeergebnisse (Greifer: formrise GmbH).

„Da für einige unserer Kunden eine eigene DM60 momentan noch nicht wirtschaftlich ist, bieten wir neben dem Vertrieb unserer Färbeanlagen einen umfangreichen SLS Färbeservice an. Die einzelnen Bearbeitungsschritte der Oberflächenbearbeitung werden je nach Applikation angepasst.

“

Einfache und skalierbare Färbelösung

„Uns wurde schnell klar, dass wir für industrielle Anwendungen eine Lösung brauchen, die sowohl einfach, zuverlässig und auch skalierbar arbeitet. Bei unseren Entwicklungen haben wir verschiedene Methoden untersucht. Dabei wurde manches Kleidungsstück und einige Einrichtungsgegenstände bunt“, erinnert sich Felix Ewald, der das Unternehmen zusammen mit seinem Gründerkollegen Philipp Kramer leitet, mit einem Schmunzeln. „Weil wir das unseren Kunden nicht zumuten wollten, war wichtig, dass der Anwender eine Lösung bekommt, bei der er möglichst nicht mit dem Färbemittel in Berührung kommt“, ergänzt er.

Auch das sichere und gleichmäßige Einfärben filigraner Strukturen ist mit der DM60 Färbeanlage problemlos möglich.

Volles Farbspektrum möglich

Resultat dieser Entwicklungen ist die DM60. Die erste vollautomatisierte Färbeanlage für Lasersinterteile bietet Werkstücken bis zu einem Durchmesser von 400 mm und einer Höhe von 450 mm Platz. Die Farbe kommt anschließend über ein Kartuschensystem in die Anlage. Derzeit sind 17 Standardfarben verfügbar. DyeMansion kann aber beliebige Farbtöne auf Basis von RAL oder Pantone individuell erstellen, was auch die farbliche Anpassung von Bauteilen an ein Corporate Design problemlos möglich macht und Kunden der DM60 das komplette Farbspektrum auf ihren Lasersinterteilen offenlegt. Die geringe Prozesszeit von nur 2,5 Stunden je Färbedurchgang mit anschließender, vollautomatischer Reinigung führt zu hoher Flexibilität bei optimalem Färbeergebnis – und das ohne Verschmutzung der Umgebung. In der Praxis ist so beispielsweise das Färben von bis zu 250 Brillengestellen in nur einem Durchgang möglich.

Neben 17 Standardfarben bietet DyeMansion auch individuelle Farbtonentwicklungen an. Somit können erstmals alle Pantone und RAL-Töne auf SLS Teilen abgebildet werden.

Wiederverwendbarer Farbstoff

„Derzeit arbeiten wir an einer Ergänzung der DM60. Es ist ein Zusatztank, der es ermöglicht, den Farbstoff wiederzuverwenden, was die Leistungsfähigkeit einer Farbkartusche enorm erhöht“, erklärt Ewald. Die DyeMansion-Technologie basiert im Gegensatz zu einer Lackierung von Bauteilen auf der Infiltration des Sinterteils. Dabei dringt der Farbstoff zwischen 0,2 mm und 1,0 mm in das Werkstück ein, was bei dünnwandigen Teilen einer Durchfärbung entspricht. Durch dieses Eindringen entsteht eine abriebfeste Einfärbung, die auch bei Kratzern an der Oberfläche keine Beeinträchtigung in der Farbechtheit ergibt. Da Lasersinterteile grundsätzlich eine poröse Oberfläche haben, bietet DyeMansion auch Lösungen für das Versiegeln der Oberfläche in Form von zusätzlichen Beschichtungen an. Dadurch können wasser- und schmutzabweisende Eigenschaften eines Bauteils erzielt werden.

Neueste Entwicklung bei DyeMansion ist die Strahlanlage Powershot zur Oberflächenbearbeitung von Lasersinterteilen, die auf der formnext erstmals der breiten Öffentlichkeit vorgestellt wird.

Neues Strahlsystem für hochwertige Oberflächen

Ein speziell von DyeMansion entwickeltes Strahlverfahren soll in Zukunft hochqualitative Oberflächen für SLS-Teile ermöglichen. Diese Oberflächenqualität setzt neue Standards und ist Grundlage für die Produktion von Endprodukten. Der Prozess funktioniert ebenfalls automatisiert und benötigt nur geringen Personalaufwand. Dies rundet das Spektrum der Nachbearbeitung ab und bietet allen DyeMansion Kunden in Zukunft eine clevere ‚inhouse’ Gesamtlösung für alle wichtigen Schritte nach der Fertigung eines Bauteils. Die Strahlanlage Powershot wird auf der formnext im November erstmals der breiten Öffentlichkeit vorgestellt.

Reduzierung des Personalaufwandes durch Automation

Neben den Systemlösungen bieten die Münchner ihren Kunden auch einen SLS Färbe- und Finishservice an. Nicht jeder hat einen so hohen Durchsatz im Färben, dass eine eigene Anlage wirtschaftlich ist. „Neukunden ist im ersten Moment oft nicht klar, welche Arbeitsschritte bei einer Veredelung erforderlich sind. Das ist manchmal recht komplex. Da können wir mit unserem Entwicklungsteam im Rahmen einer Dienstleistung oft schneller zu einem brauchbaren Ergebnis verhelfen“, weiß der Geschäftsführer. Deshalb gibt es attraktive Finish-Pakete. Schleifen, polieren, beschichten – die einzelnen Arbeitsschritte der Veredelung können individuell auf die Applikation angepasst werden.

„Die enge Zusammenarbeit mit unseren Kunden und SLS-Maschinenherstellern führte dazu, dass wir unsere Lösungen im letzten Jahr kontinuierlich weiterentwickeln konnten. Bisher fokussiert sich das Verfahren auf Teile aus PA und TPU. Die nächsten Schritte werden aber sicher auch in Richtung der Veredelung weiterer Werkstoffe gehen. Da ist noch ein sehr breites Feld zu bestellen. Für uns stehen dabei stets zwei Grundsätze an oberster Stelle, welche mit unserer Vision, automatisierte Fertigungslösungen für die Produktionsstätten der Zukunft zu entwickeln, einhergehen: Zum einen die Reduzierung des Personalaufwandes durch Automation, zum anderen die Bewahrung der Geometrieunabhängigkeit, um die Vorteile der generativen Fertigung zu erhalten“, bemerkt Ewald abschließend.

Teilen: · · Zur Merkliste