DyeMansion Print-to-Product-Workflow: Edle Optik

DyeMansion liefert Workflow für reproduzierbare Ergebnisse und langlebiges Farberscheinungsbild. Ob technisches Funktionsteil oder hippes Consumer Produkt – oft entscheidet letztendlich die Optik darüber, ob ein Produkt am Markt eine Chance hat oder nicht. Diese hat in der Vergangenheit für einige Anwendungen oft nicht ausgereicht. Mit cleveren Finish-Lösungen und einem schlüssigen Print-to-Product-Workflow sorgt die DyeMansion GmbH künftig für das perfekte Erscheinungsbild additiv gefertigter Kunststoffkomponenten. Von Georg Schöpf, x-technik

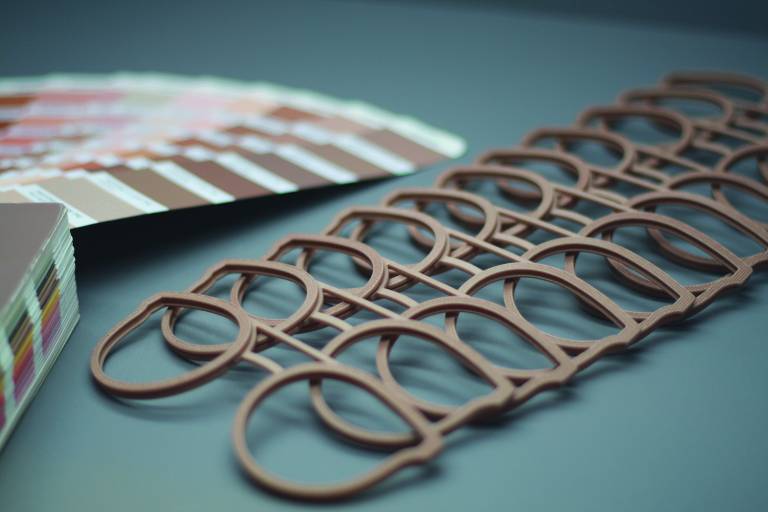

Die Färbelösungen und Oberflächenbehandlung von DyeMansion erlauben eine exakte Wiedergabe von Pantone-Farben oder individuellen Farbtönen.

Wissenswertes über DyeMansion

DyeMansion bietet skalierbare, industrietaugliche Hardwarelösungen zur Oberflächenveredelung und Einfärbung von additiv gefertigten Rohteilen an. Diese Lösungen decken den kompletten „Print-to-Product“-Worklow ab und ermöglichen völlig neue Anwendungsfelder und Applikationen im Bereich der Additiven Fertigung. Bereits mehr als 400 Kunden vertrauen auf die Technologie der Münchner Firma. Darunter viele Dienstleister aus der Branche und Hersteller aus verschiedensten Bereichen wie Automobil, Fashion und Retail, Medizintechnik oder Sportartikel, die stark von den effektiven Postprocessing-Lösungen profitieren und ihren Kunden damit hochwertige, additiv gefertigte Produkte anbieten können. Die industriellen Lösungen von DyeMansion sind mit allen gängigen Anbietern für pulverbasierte Technologien wie EOS, HP oder 3D Systems kompatibel und geometrieunabhängig einsetzbar.

www.dyemansion.com

Die Anforderungen an die Additive Fertigung sind hoch. Was als Rohteil aus industriellen Fertigungsmaschinen kommt, ähnelt meist noch in keiner Weise dem gewünschten Endprodukt. Damit additiv gefertigte Kunststoffteile aus pulverbasierten Verfahren den auf traditionelle Weise gefertigten Produkten in Haptik und Optik in nichts nachstehen, ist eine zusätzliche Nachbearbeitung unabdingbar. Die Münchener DyeMansion GmbH hat Lösungen entwickelt, um additiv gefertigte Rohteile in hochwertige Endprodukte zu verwandeln und die industrielle Bauteilfertigung ein ganzes Stück weiterzubringen.

Begonnen hat man bei DyeMansion zunächst mit dem Färben von pulverbasierten, additiv gefertigten Kunststoffteilen. Schnell wurde klar, dass für eine effiziente Färbung zunächst das Teil vom überschüssigen Pulver befreit werden muss, ohne dabei die Oberfläche der Teile zu beschädigen. Dies ist bei manuellem Strahlen meist unvermeidbar. Um den Anforderungen des Marktes gerecht zu werden, muss außerdem die Oberfläche veredelt werden. DyeMansion entwickelte hierfür Prozesse, die gewährleisten, dass das Rohteil unbeschädigt einen automatisierten Entpulverungsvorgang übersteht und über eine homogene Oberfläche verfügt.

„Mit dem Färben alleine ist es nicht getan. Möchte man brauchbare Ergebnisse beim Färben erzielen, müssen die Teile entsprechend vorbereitet werden. So wie pulverbasierte Rohteile aus der Maschine kommen, sind sie eigentlich noch nicht wirklich verwendbar. Die benötigten Schritte wie Entpulvern und Strahlen erfordern viel Know-how und Erfahrung“, weiß Felix Ewald, Gründer und Geschäftsführer der DyeMansion GmbH. „Wir haben im Laufe der Zeit viele Versuche diesbezüglich unternommen, die bestmöglichen Ergebnisse zu erzielen, weil wir unseren Kunden mit unserer Färbelösung zuverlässige Ergebnisse liefern wollen. Daraus haben wir dann unsere Powershot C für das Entpulvern der Teile und die Powershot S für das Verdichten der Oberfläche entwickelt und als eigene Produkte auf den Markt gebracht“, so Ewald weiter.

Bei den Designerbrillen von ic! berlin sorgt das DyeMansion Print-to-Product-Konzept für edle Oberflächenqualität. (Bild: ic! berlin)

„Eine hochwertige Oberfläche und Einfärbung von additiv gefertigten Kunststoffteilen sind zwei Schlüsselkriterien, damit diese Teile in der Industrie und im Konsumgüterbereich Akzeptanz finden. Mit unserem „Print-to-Product“-Workflow liefern wir ein Komplettpaket für optimale Ergebnisse.“

„Print-to-Product“-Workflow für reproduzierbare Ergebnisse.

Wurde die Technologie anfangs vor allem von Dienstleistern in der Branche wie FKM, Shapeways, Materialise, Kuhnstoff oder Formrise eingesetzt, welche die Vorteile der DyeMansion-Lösungen schon geraume Zeit für sich nutzen, so wurde das Konzept mittlerweile auch von Industrieriesen wie die Ersatzteilsparte von Daimler Buses, der EvoBus GmbH und Herstellern von Luxusgütern wie ic! berlin entdeckt, deren Brillengestelle mit den Lösungen von DyeMansion veredelt werden. Der „Print-to-Product“-Workflow des Münchner Unternehmens untergliedert sich dabei in drei wesentliche Phasen:

Als erster Schritt werden pulverbasierte Kunststoffteile in der DyeMansion Powershot C Anlage innerhalb von nur zehn Minuten von überschüssigem Pulver befreit. Die automatisierte Strahlanlage von DyeMansion ersetzt bis zu vier manuelle Strahlkabinen und lässt sich auch für größere oder sehr filigrane Bauteile flexibel nutzen, da man ihren Drehkorb bei Bedarf abnehmen kann. Die Automatisierung und die sensible Positionierung der unterschiedlichen Strahldüsen sorgen für eine oberflächenschonende Reinigung. Typische Oberflächenschäden, die durch manuelles Strahlen entstehen, werden somit vermieden.

Der zweite Schritt erfolgt in der DyeMansion Powershot S und ermöglicht eine bisher ungesehene Oberflächenqualität – funktional wie visuell. Die Bauteile sind nach dem Strahlprozess kratz- und schmutzabweisend und verfügen über einen matten Glanz.

Dritter und letzter Schritt im Workflow ist die Einfärbung der Bauteile – DyeMansion’s Kerntechnologie. Nahezu jeder RAL/Pantone oder Corporate Farbton kann mit der DyeMansion DM60 Färbeanlage erzielt werden. Das vollautomatische Plug-and-Play-System ist skalierbar einsetzbar und garantiert reproduzierbare Ergebnisse sowie ein langlebiges Farberscheinungsbild auf den Bauteilen.

Erweitertes Anwendungsspektrum

Neben der industriellen Nutzung ermöglicht der „Print-to-Product“-Workflow ganz neue Anwendungsfelder zu erschließen. Überall dort, wo es auf perfekte Optik ankommt, waren bislang die Möglichkeiten, welche die Additive Fertigung bereitstellt, mit dem Wermutstropfen der mangelhaften Oberflächenqualität verbunden. Die Lösungen von DyeMansion aber schaffen Oberflächen, die neben industriellen Anwendungen, wie die mobile Datenerfassungsmöglichkeit von Proglove (wie in Ausgabe 2/2017 berichtet) oder der Ersatzteillösung bei Evobus, zusätzlich die Bereiche Konsumgüterindustrie und Medizintechnik erschließen.

Veredelte Designerprodukte

Besonders am Beispiel des Brillendesigners ic! berlin erkennt man, dass die Lösungen von DyeMansion den hohen Erwartungen aus der Luxusgüterindustrie gerecht werden. Das Berliner Unternehmen stellt seit 1996 von Hand gefertigte Designer-Brillen her. „Die Möglichkeiten der Additiven Fertigung haben dazu beigetragen, dass man bei ic! berlin ganz neue Modelle auf den Markt bringen konnte. Jedoch konnten die Oberflächen hinsichtlich Tragekomfort und Optik zunächst nicht recht überzeugen. Sowohl die Porosität des Materials als auch ungleichmäßige Färbeergebnisse ließen keine konstant gute Qualität zu“, erklärt dazu Felix Ewald.

Durch die Veredelungstechnologie der Münchner Experten konnte schließlich dieses Problem gelöst werden. Durch das automatisierte Komplettpaket, das mittlerweile unter dem Schlagwort „Print-to-Product“ vermarktet wird, steht ein definierter Workflow zur Verfügung, der es ermöglicht, eine exakte Wiedergabe von Pantone-Farben oder individuell entwickelten Farbtönen in gleichbleibender Qualität zu liefern.

Darüber hinaus sorgt die Technologie, bei der nach dem Verdichten der Oberfläche die Farbe unter Druck- und Wärmeeinwirkung in der Regel 0,2 mm in das Material eindringt, dafür, dass die Einfärbung langlebig ist und die Brillenfassungen danach schmutzabweisend und hautverträglich sind. Zudem sorgt eine zusätzliche Beschichtung für einen UV-Schutz, was Farbechtheit und zusätzlichen Schutz gewährleistet.

Teilen: · · Zur Merkliste