branchengeschehen

Neue Potentiale durch Sintertechnologien

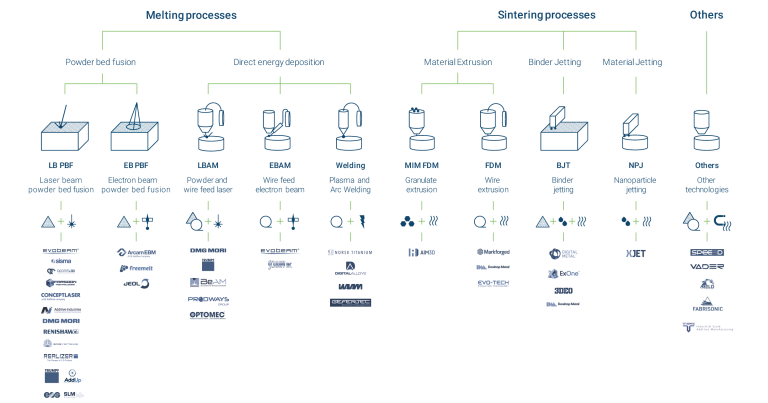

Die meisten Anwender Additiver Fertigung denken für industrielle Funktionsbauteile aus Metall zunächst an das Laserstrahlschmelzen (LB-PBF), das sich als vorherrschende additive Technologie durchgesetzt hat. Dabei sind mittlerweile weitaus mehr unterschiedliche Metall-Technologien bekannt, die sich in Schmelz- und Sinterprozesse unterteilen lassen. Während die Schmelzprozesse bereits in vielen Anwendungen Einsatz finden, etablieren sich die binderbasierten Sinterprozesse gerade erst am Markt. Ampower hat in einer umfangreichen Technologiestudie gemeinsam mit Industriepartnern die neuen binderbasierten 3D-Druck-Prozesse untersucht und neben den Materialeigenschaften auch Kostenstruktur und Designeinschränkungen analysiert.

Übersicht bekannter Metall 3D Druck Technologien: Während die Schmelzprozesse bereits in vielen Anwendungen Einsatz finden, etablieren sich die binderbasierten Sinterprozesse gerade erst am Markt. (Bilder: Ampower)

Über Ampower und die Studie

Ampower zählt zu den führenden Beratungsunternehmen auf dem Gebiet der industriellen Additiven Fertigung. Ampower unterstützt Unternehmen bei strategischen Entscheidungen durch die Entwicklung und die Analyse von Marktszenarien sowie die Erstellung von Technologiestudien. Auf operativer Ebene berät Ampower bei der Einführung Additiver Fertigung durch gezielten Wissensaufbau sowie Identifizierung und Entwicklung fertigungsgerechter Bauteile. Zu den weiteren Dienstleistungen gehört der Aufbau eines Qualitätsmanagements und die Unterstützung bei der Qualifizierung interner und externer Fertigungskapazitäten. Das Unternehmen hat seinen Sitz in Hamburg. Die vollständige Studie ist unter www.power.de/insights als Download verfügbar.

Grundprinzip der Sinterverfahren ist die Formgebung von Metallpulver mithilfe eines Kunststoffbinders. Das heute bekannteste Verfahren ist das Metallspritzgießen (MIM, Metal Injection Molding), bei dem ein Spritzgussgranulat verwendet wird, das aus einer Mischung von Kunststoff und Metallpulver besteht. In klassischen Kunststoffspritzgussanlagen werden sogenannte Grünlinge hergestellt, die einen etwa 20 % Anteil an Kunststoff besitzen. Dieser Kunststoff wird anschließend in einem Entbinderungsprozess entfernt. Dies kann durch Einsatz von hoher Temperatur (thermisch), verdampfter Säure (katalytisch) oder mithilfe von Lösungsmitteln erreicht werden.

Nach dem Entbindern entsteht der Braunling. Dieser wird anschließend zum finalen Bauteil gesintert. Dabei wird das Material in einem Sinterofen auf nahezu Schmelztemperatur gebracht, wobei durch Diffusionsprozesse ein massives Bauteil entsteht. Dieses schrumpft bei dem Prozess um üblicherweise 18 bis 20 %.

Darstellung Verfahrensprinzip Metall FDM (links) und Binder Jetting: Beim Binder Jetting wird ein Pulverbett aus Metallpulver aufgetragen – das Metall FDM Verfahren verwendet als Ausgangsmaterial einen Feedstock.

Sinterverfahren als neue Heilsbringer – Wiedergeburt einer über 50 Jahre alten Technologie

Die sinterbasierten Metall 3D-Druck-Prozesse unterscheiden sich von dem MIM Verfahren ausschließlich durch den Einsatz eines anderen Formgebungsverfahrens. Das bedeutet, dass anstelle des Spritzgussverfahrens der Grünling durch einen 3D-Druck-Prozess hergestellt wird. Dabei etabliert sich derzeit im Wesentlichen das Binder Jetting (BJT) und das Metall Fused Deposition Modeling (FDM) Verfahren.

Beim BJT wird, ähnlich dem Laserstrahlschmelzen, ein Pulverbett aus Metallpulver aufgetragen. Danach wird mit einem Druckkopf, der über mehrere Düsen verfügt, ein flüssiger Binder an den Stellen, an denen das Bauteil hinterher entsteht, aufgebracht. Das Metall FDM Verfahren verwendet als Ausgangsmaterial einen Feedstock ähnlich dem MIM Verfahren. So können je nach Anlagentyp Granulat, Filament oder Stangen verwendet werden, die aus ca. 20 % Kunststoff und 80 % Metallpulver bestehen. Wie beim herkömmlichen FDM Verfahren wird der Feedstock aufgeschmolzen und das Bauteil mittels einer Düse auf einer Grundplatte schichtweise aufgebaut. Der Grünling wird dann wie in den anderen Technologien ebenfalls entbindert und gesintert.

Vergleich der Schliffbilder unterschiedlicher Metall-Prozesse: Die Dichte sinterbasierter 3D-Druck Bauteile wurde mittels mikroskopischer Auswertung von Schliffbildern ermittelt und mit konkurrierenden Technologien wie dem MIM und LB-PBF verglichen. Während das Binder Jetting identische Ergebnisse wie das MIM Verfahren erzielt, ist die Dichte von Metall FDM Bauteilen geringfügig kleiner.

Die mechanischen Eigenschaften

In der vorliegenden Studie wurden die mechanischen Eigenschaften ermittelt und das untersuchte Material auf die Edelstähle 17-4PH und 316L beschränkt, da diese in allen vier Technologien kommerziell verfügbar sind und somit beste Vergleichbarkeit ermöglicht. Die Dichte sinterbasierter 3D-Druck Bauteile wurde mittels mikroskopischer Auswertung von Schliffbildern ermittelt und mit konkurrierenden Technologien wie dem MIM und LB-PBF verglichen.

Während das Binder Jetting identische Ergebnisse wie das MIM Verfahren erzielt, ist die Dichte von Metall FDM Bauteilen geringfügig kleiner. Die geringere Dichte ist beim Metall FDM nicht nur auf die im Sinterprozess entstehende Porosität, sondern auch auf Prozessfehler beim Erzeugen des Grünlings zurückzuführen. Weitere Ergebnisse zu mechanischen Eigenschaften, Oberflächenrauheit und Härte werden in der öffentlichen Studie detailliert dargestellt.

Einordnung der unterschiedlichen Fertigungstechnologien in Bezug auf die Stückzahl und die Bauteilkomplexität: Für einfache Bauteilgeometrien mit geringen Stückzahlen wird das Metall FDM Verfahren dem Laserstrahlschmelzen Marktanteile streitig machen. Wenn es um die Herstellung von Werkzeugen und Vorrichtungen geht, hat das Metall FDM Verfahren eindeutige Vorteile hinsichtlich Flexibilität und Kosten.

Möglichkeiten und Einschränkungen beim Design

Die Designfreiheiten beim Laserstrahlschmelzen sind durch teils notwendige Stützstrukturen eingeschränkt. Diese sind auch beim Metall FDM Verfahren in ähnlicher Form notwendig. Das Binder Jetting jedoch kommt im 3D-Druck-Prozess gänzlich ohne Stützstrukturen aus, da das umliegende Pulver die Bauteile in Form hält und keine internen Spannungen auftreten.

Was die Sinter 3D-Druck Technologien jedoch maßgeblich einschränkt, ist der Entbinderungs- und Sinterprozess. So sind, wie beim Metallspritzgießen auch, Bauteilwandstärken über 10 mm schwierig zu entbindern. Zudem wird beim Sintern das Bauteil nahezu auf Schmelztemperatur erhitzt, sodass es durch sein Eigengewicht zu deutlichen Verformungen kommen kann. Auch die Schrumpfung kann im Bauteil erheblichen Verzug erzeugen. Beides führt dazu, dass die derzeit bekannten MIM Anwendungen meistens eine Bauteilgröße von 50 mm nicht überschreiten und selten Wandstärken von mehr als 5 mm besitzen. Diese Einschränkungen lassen sich größtenteils auf die neuen AM Technologien übertragen.

Eine Übersicht der Kosten

Die im Vergleich hohen Bauteilkosten für große Stückzahlen sind einer der größten Nachteile beim Laserstrahlschmelzen. Diese entstehen durch hohe Anlagenkosten und eine vergleichsweise geringe Produktivität. Binder Jetting Systeme führen zu ähnlich hohen Anschaffungskosten, versprechen jedoch eine deutliche Produktivitätssteigerung. Da die Bauzeit unabhängig vom zu produzierenden Volumen ist und somit für einen vollen Bauraum meist gleich ist, wird das Verfahren jedoch auch erst ab einer hohen Packdichte im Bauraum wirtschaftlich. Dies ist ein weiterer Grund, warum sich insbesondere kleine Bauteile für das Verfahren eignen.

Beim FDM Verfahren hingegen bestimmt die Auftragsrate die Kosten. Während die Systemkosten bei dieser Technologie mit 50.000 bis 100.000 Euro vergleichsweise gering sind, sind die Materialkosten bei den Filamentsystemen mit 100 bis 200 €/kg deutlich teurer. Das Metall FDM System eignet sich somit für geringe Stückzahlen, kleine Serien und Prototypen.

Der Marktimpact – neue Potentiale für die Anwender

Für einfache Bauteilgeometrien mit geringen Stückzahlen wird das Metall FDM Verfahren dem Laserstrahlschmelzen Marktanteile streitig machen. Wenn es um die Herstellung von Werkzeugen und Vorrichtungen geht, hat das Metall FDM Verfahren eindeutige Vorteile hinsichtlich Flexibilität und Kosten.

Das Binder Jetting Verfahren wird insbesondere bei kleinen Bauteilen mit höheren Stückzahlen Verwendung finden. Dies wird beispielsweise im Automobilbau Sektor zu einer hohen Adaptionstiefe und breiter Anwendung führen. Bei hohen Stückzahlen können auch die Herausforderungen des Sinterprozesses durch entsprechende Entwicklungsaufwände kompensiert werden. Das Laserstrahlschmelzen hingegen bleibt durch seine hohen Materialeigenschaften speziell in regulierten Industrien und für hochbelastete Anwendungen, wie sie aus der Luftfahrt, der Implantologie oder dem Turbinenbau bekannt sind, unangefochten.

Teilen: · · Zur Merkliste