Lithoz CeraFab ermöglicht industrielle Serienproduktion keramischer Bauteile

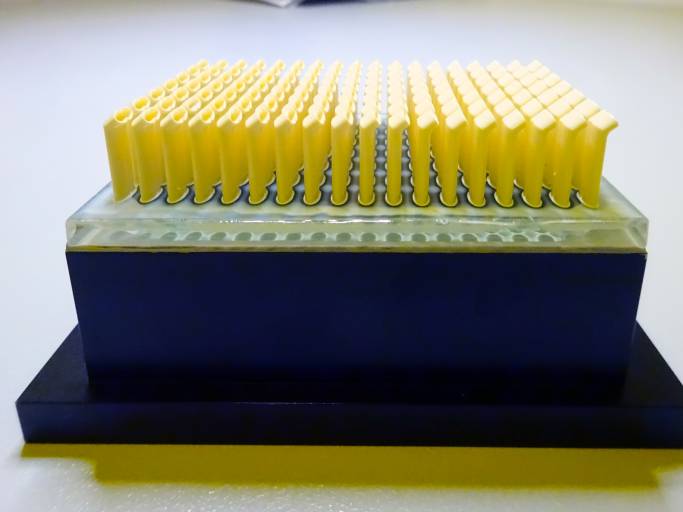

Die Steinbach AG gilt als Pionier im Bereich der additiven Serienfertigung technischer Keramik. Diese Case Study analysiert und erklärt den Weg zur erfolgreichen Umsetzung einer gewinnorientierten, additiven Serienfertigung keramischer High-Performance Tubes, mit neuartiger komplexer Geometrie in einer jährlichen Reproduzierbarkeit von 12.000 Einheiten, bei mit konventionellen Fertigungstechnologien vergleichbaren Ausschussraten.

Die Serienfertigung der keramischen High-Performance Tubes war mit konventionellen Fertigungstechnologien wirtschaftlich nicht realisierbar.

Shortcut

Aufgabenstellung: Herstellung von High-Performance Tubes in Losgröße 12.000 Stk. p. a.

Material: LithaLox HP520 (Aluminiumoxid).

Lösung: AM-gerechtes Design und Umsetzung auf Lithoz-CeraFab-System.

Nutzen: Wirtschaftliche Serienproduktion keramischer High-Performance Tubes, die mit traditionellen Herstellungsprozessen nicht umsetzbar ist.

Im Sommer 2017 bekam Steinbach aus Detmold (D) von einem namhaften Hersteller von Medizinprodukten ein Keramikbauteil angefragt, welches als Führungselement in einer neu entwickelten Operationsanlage einzusetzen war. Nach Prüfung der ersten, auf Lithoz CeraFab-Druckern hergestellten Bauteilmuster, entschied sich der Kunde für die Entwicklung und additive Serienfertigung durch Steinbach. Voraussetzung war die Herstellung des Tubes mit dem LCM-Verfahren (Lithography-based Ceramic Manufacturing) des Technologieanbieters Lithoz. In der Serienfertigung der Tubes sollte diese in traditionellen Herstellungsprozessen nicht umsetzbare Form einige sehr herausfordernde Zielsetzungen erfüllen, um den wirtschaftlichen Zielsetzungen des Kunden zu genügen.

Die angefragten Keramikbauteile wurden mit dem LCM (Lithography-based Ceramic Manufacturing)-Verfahren auf einem 3D-CeraFab-System von Lithoz hergestellt.

Besondere Herausforderungen

Einige der in dem Fertigungsauftrag festgelegten Parameter bildeten innerhalb der zur Verfügung stehenden Ressourcen die zentralen Herausforderungen, welchen sich Steinbach zu Beginn des Projektes stellte. Der deutliche Pioniercharakter des Projektes im Bereich des keramischen 3D-Drucks begründete sich vor allem durch die Verwendung der etablierten LCM-Fertigungstechnologie in industrieller Dimension. Insbesondere galt es dabei, die Skalierbarkeit der Produktion bei konstant hoher Bauteilqualität zu gewährleisten. Ein konkreter Zielbereich für die Herstellungskosten sowie eine straffe Zeitvorgabe von sechs Monaten bis zum Start der Serienproduktion formten die Rahmenbedingungen des Projekts.

Key Features des Bauteils und Anforderungen an das Serienprojekt

Die Realisierung einer gänzlich neuartigen Geometrie der Tubes mit Knick und Innenkontur, die minimale Wandstärke von 200 µm sowie eine perfekte Oberfläche mit Rauigkeitswerten von Ramax = 0,4 definierten den Innovationswert der neuen Lösung. Die notwendige enge Toleranz der Außengeometrie von +20 µm, mit einer Reproduzierbarkeit von 12.000 Stück pro Jahr waren mit konventionellen Fertigungstechnologien wirtschaftlich nicht realisierbar. Um die vom Kunden erwartete Wirtschaftlichkeit des Fertigungsauftrags zu gewährleisten, war es für Steinbach daher klares Ziel, die mit der LCM-Technologie erzielbaren exzellenten Bauteileigenschaften für First Parts verlässlich auf die Großserie zu übertragen. Die Umsetzung erfolgte in drei Phasen, mit Schwerpunkten bei den Schlüsselkriterien Produktivität, Prozessstabilität, Qualitätssicherung und nicht zuletzt Wirtschaftlichkeit.

Phase 1 – Passendes Bauteildesign für die LCM-Fertigungstechnologie

Mit konsequentem Design for Manufacturing (DFM) der komplexen Geometrie legte das Unternehmen durch intensive Zusammenarbeit mit dem Kunden den Grundstein dafür, selbst unter gewinnorientierter Serienfertigung tausender Bauteile die volle Funktionalität des Tubes zu gewährleisten. Entwickelte Prototypen wurden jeweils unter seriennahen Bedingungen auf ihre Funktionalität getestet, sodass die Bauteilqualität vom ersten Stück an bereits Serienreife aufwies. Die Produktvalidierung erfolgte beim Kunden, die Freigabe der Bauteilgeometrie durch den Kunden schloss als Meilenstein jene erste Projektphase ab.

Phase 2 – Skalierung des Prozesses für die industrielle Massenfertigung

In Folge konzentrierte sich das Technical Ceramics-Team von Steinbach auf die Details der Prozessoptimierung, zur Reproduzierbarkeit der Bauteileigenschaften in der Serienfertigung ohne Qualitätsverlust. Dazu war es erforderlich, die verfügbaren Möglichkeiten der LCM-Fertigungstechnologie voll auszuschöpfen. So wurden in enger Zusammenarbeit mit Lithoz Software-Upgrades durchgeführt, wie etwa pixelgenaues Ausrichten der Bauteile. Zur Absicherung des robust aufgesetzten Fertigungsprozesses wurden systematische Kontrollmaßnahmen eingeführt. Aus einer stabilen Produktion heraus wurden in weiterer Folge Maßnahmen zur Steigerung der Produktivität umgesetzt, etwa im Bereich des thermischen Prozesses (Ofenbeladung), Optimierung der Reinigung und des Wannenwechsels. Die gewonnenen Daten dienten als analytische Grundlage der Qualitätssicherung und sind gleichzeitig statistische Basis für rationale Entscheidungen in zukünftigen Projekten. Mit der Erstmusterfreigabe und einem Prozessaudit durch den Kunden erreichte man den Meilenstein der zweiten Phase.

Phase 3 – Hochfahren der Serienfertigung und Lieferkette bei wirtschaftlicher Optimierung

Bereits im Februar 2018 lieferte Steinbach termingerecht die erste Charge aus der Serienproduktion. Ab Juli 2019 kam es analog zum wachsenden Kundenbedarf zur Erreichung des vollen Produktionsumfanges von 12.000 Tubes pro Jahr. Jede Anpassung unterlag dabei wiederum einer Erstmusterfreigabe durch den Kunden. Durch die Steigerung der Effizienz und auch die maßgeschneiderte Weiterentwicklung des Materials schaffte es das Team, wiederholt die Herstellkosten zu senken, vor allem durch die Minimierung des Ausschusses in den vorgegebenen Zielbereich.

Erfolgreicher Projektabschluss

Durch den beschriebenen Aufbau einer wirtschaftlich erfolgreichen Serienfertigung 3D-gedruckter keramischer Bauteile, gelang ein entscheidender Schritt von der Theorie in die unternehmerische Praxis. Dank konsequenter Optimierung des gesamten Herstellprozesses konnte innerhalb der Zeitvorgabe die Implementierung einer Serienproduktion mittels LCM-Technologie erfolgreich realisiert und der erwartete Return on Investment (RoI) über die gesamte Wertschöpfungskette sichergestellt werden. Das Team erarbeitete sich in diesem Projekt die lückenlose Kompetenz über den kompletten Prozess vom CAD-Design, der Formgebung über das Postprocessing bis hin zum fertig gesinterten Bauteil. Flankiert durch eine effizient aufgesetzte Qualitätssicherung und hohe Lieferperformance profitieren Kunden seither vom praxiserprobten Anwenderwissen. Heute nimmt Steinbach dadurch eine führende Position in der additiven Serienfertigung technischer Keramik für industrielle und medizinische Anwendungen ein.

formnext: Halle 12.0, B79

Teilen: · · Zur Merkliste