Materialise optimiert Teilebeschaffung: CNH Industrial setzt 3D-Druck strategisch ein

Mit Marken wie Case IH und Case Construction Equipment, New Holland Agriculture and New Holland Construction ist CNH Industrial einer der größten Agrar- und Baumaschinenhersteller der Welt. Seit den Lieferengpässen während der ersten Covid-19-Welle blickt der OEM and Aftermarket-Dienstleister anders auf die Additive Fertigung. Das Unternehmen setzt nun strategisch auf die Technologie, unter anderem um Lieferkettenrisiken zu minimieren und seine Flexibilität und Servicequalität zu steigern. Bereits zu Beginn der Pandemie wurde mit dem Druck von Teilen gestartet, um Engpässe bei traditionell hergestellten Teilen zu überbrücken.

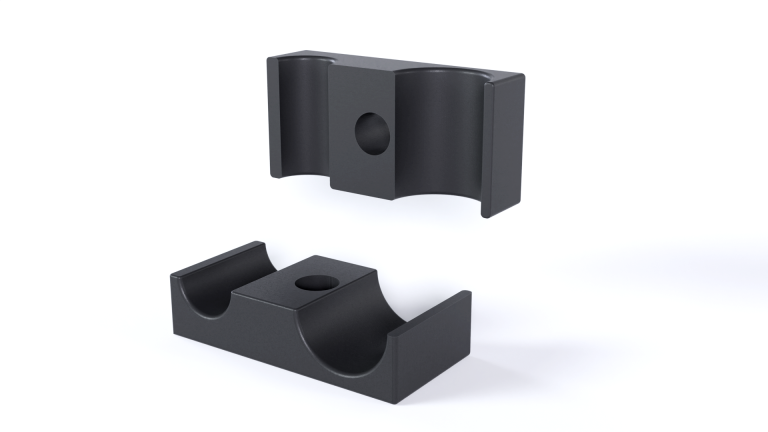

Durch die in Europa additiv gefertigte Klemmvorrichtung gelang es CNH den Lieferengpass aus China zu überbrücken, die eigene Produktion fortzusetzen und pünktlich zu liefern. (Bild: Materialise)

„Wir sahen, dass Additive Manufacturing helfen konnte, die Bestände in unseren Ersatzteillagern zu reduzieren, ohne die Verfügbarkeit von Bauteilen für unsere Kunden zu beeinträchtigen.“

Bereits vor der Corona-Pandemie setzte CNH auf den 3D-Druck, und das in einer wachsenden Zahl von Anwendungsfeldern. „Additive Fertigung ist seit mehr als zehn Jahren in unserem Business-Werkzeugkasten zu finden“, erklärt Peter Ommeslag, Director Manufacturing Systems and Tools bei CNH Industrial. „Zunächst diente sie als effiziente Prototyping-Lösung. Aber es wurde zunehmend deutlich, dass hier noch ein viel größeres Potenzial schlummerte. So begannen wir beispielsweise mit dem Druck von Produktionswerkzeugen wie Vorrichtungen, Lehren und Wartungsteilen, um unsere Fertigungsprozesse zu verbessern. Heute nutzen rund 50 Prozent unserer Einrichtungen die Additive Fertigung auf diese Weise. Für uns ist das eine Erfolgsgeschichte.“

Aufgrund dieses Erfolgs rückten anschließend weitere Anwendungsfelder der Additiven Fertigung in den Fokus: die Fertigung von Ersatzteilen und die Fertigung von Funktionsteilen. CNH prüfte auch hier die Potenziale – mit positivem Ergebnis. „Wir sahen, dass Additive Manufacturing dazu beitragen kann, die Bestände in unseren Ersatzteillagern zu reduzieren und den Kundenservice zu verbessern“, so Peter Ommeslag. „Auch für älteres Equipment oder bei dringendem Bedarf an nicht vorrätigen Bauteilen erwies sich Additive Fertigung als praktikable Alternative. Sie trug dazu bei, die Verfügbarkeit von Ersatzteilen und die Zufriedenheit unserer Kunden zu steigern. In ähnlicher Weise erkannten wir auch das Potenzial für den Druck von Funktionsteilen. Hier wurde schnell deutlich, dass wir angesichts der vielen offenen Anwendungen eine strukturiertere End-to-End-AM-Strategie entwickeln mussten. So begannen wir 2019 mit Materialise zusammenzuarbeiten, insbesondere mit dem Mindware-Team.“ Das Materialise Mindware-Team berät Unternehmen bei der Nutzung Additiver Fertigung – von der Prüfung der Möglichkeiten und dem Entdecken von Potenzialen bis hin zur Realisierung.

CNH fertigt mittels 3D-Druck nicht nur Prototypen und Produktionswerkzeuge, sondern inzwischen auch Ersatz- und Funktionsteile für seine Agrar- und Baumaschinen und verbessert so Kundenservice, Liefersicherheit, Flexibilität und Logistik- und Infrastrukturkosten.

Keine Lieferengpässe mit 3D-Druck

Die Zusammenarbeit mit Materialise war bereits erfolgreich angelaufen, als die erste Covid-19-Welle hereinbrach. CNH musste sich schnell anpassen und die Additive Fertigung war perfekt dafür. Mit Hilfe von Materialise konnten beispielsweise hygienische Türöffner gedruckt werden. Auch Werkzeuge und Komponenten wurden realisiert, um Aufgaben, die bisher von mehreren erledigt werden mussten, auf Einzelpersonen umzustellen und so die entsprechenden Social-Distancing-Anforderungen zu erfüllen. Ebenso wurden dedizierte Fertigungsressourcen für den Druck persönlicher Schutzausrüstung für lokale Krankenhäuser und Schulen eingesetzt und sogar weitere 3D-Drucker angeschafft, um Ideen in der Gemeinschaft voranzutreiben und zu unterstützen.

Eine weitere wesentliche Herausforderung war damals die Störung der sensibel aufeinander eingestellten Lieferketten aufgrund der Covid-19-Beschränkungen. Unter anderem konnten für eine kleine, aber wichtige Klemmvorrichtung keine Ersatzteile von chinesischen Lieferanten an das Werk Zedelgem (NL) geliefert werden.

CNH hatte in dem Fall drei Optionen: Die erste Option war, dass das Werk zunächst unvollständige Baugruppen produziert und diese nach dem Eintreffen der Ersatzteile fertigstellt, die zweite, dass die Montage bis zum Eintreffen der Teile aus China vollständig gestoppt wird. Beide Optionen hätten jedoch, abgesehen von den Kosten, zu unvorhersehbaren Lieferverzögerungen für die Kunden geführt. Als dritte und letzte Option konnte CNH die Bauteile lokal additiv fertigen lassen. Da Materialise die Teile mit einer Vorlaufzeit von nur einer Woche drucken konnte, war es möglich, die Produktion fortzusetzen und pünktlich zu liefern. Am Ende fiel die Wahl deshalb auf die dritte Option.

Die Erkenntnisse aus diesem Fall trugen dazu bei, dass CNH erkannte, welche Rolle die Additive Fertigung bei der Risikominderung in der Supply Chain spielen könnte – und welches strategische Potenzial sie auch im Hinblick auf Kundenbeziehungen bietet.

Weitere Fälle untermauerten für CNH inzwischen die Möglichkeiten Additiver Fertigung beim Ersatzteilmanagement. „Wir erhielten zum Beispiel kürzlich eine dringende Lieferanfrage für eine Haubenabdeckung, die nicht auf Lager war“, erzählt Peter Ommeslag. „Das Teil ist relativ wenig gefragt und erfordert hohe Werkzeugkosten für die Fertigung – zumindest bisher. Auf ein Einzelteil gerechnet ist es teurer, das Teil in 3D zu drucken. Aber durch den Einsatz von AM können wir Kundenwünsche wie diese ohne Verzögerung und in den gewohnt hohen Standards erfüllen. Am Ende erreichen wir damit eine Kostenersparnis von rund 90 Prozent bei den Werkzeugen und minimale Auftragskosten.“

Groß denken, strategisch vorgehen

Mit Blick auf die Zukunft erklärt Peter Ommeslag, dass neue Grenzen ausgelotet werden müssen – vor allem, wenn es darum geht, Schwachstellen in der Lieferkette zu bekämpfen: „Vor Jahren haben wir uns in technischer Hinsicht mit Additiver Fertigung beschäftigt“, kommentiert er. „Wir stellten uns Fragen wie: Wenn ich dieses Teil drucke, wird es billiger sein oder wenn nicht, wird eine Steigerung bei Qualität oder Leistung die höheren Kosten ausgleichen? Das hat sich geändert. Das Beispiel der Klemmvorrichtung zeigt, dass wir heute größer denken müssen, strategischer.“

Heute stellt sich das CNH-Management andere Fragen. Kann die Additive Fertigung dabei helfen, den Service zu verbessern? Kann sie unterbrochene Lieferketten überbrücken? Hilft sie, die Flexibilität in der Fertigung zu steigern? Und senkt sie gleichzeitig Logistikkosten, Lagerbestände und Infrastrukturausgaben? Peter Ommeslag hat auf alle diese Fragen eine klare Antwort: „Ja, das kann die Additive Fertigung. Und deshalb muss sie ein integraler Teil unserer Gesamtstrategie werden.“

Die Kooperation mit einem Partner wie Materialise sieht Peter Ommeslag bei der Umsetzung als entscheidend an: „Wir kennen zwar unser Geschäft, aber sie kennen den 3D-Druck. Durch die Zusammenarbeit können wir die richtigen Anwendungen auswählen, die richtigen Schulungen implementieren, die richtigen Softwarelösungen einsetzen und letztendlich die besten Entscheidungen treffen, um die Chancen zu nutzen, von denen wir wissen, dass sie da draußen auf uns warten. Gemeinsam haben wir einen tollen Start hingelegt und ich bin gespannt, wohin die Reise uns noch führen wird.“

Materialise auf der Formnext: Halle 12.1, Stand C139

Teilen: · · Zur Merkliste