1zu1 Prototypen EOS P 500: Pionierleistung im 3D-Druck bei 1zu1 - schneller, genauer, glatter

Die Entwicklung im 3D-Druck schreitet unaufhaltsam voran. Das Vorarlberger Hightech-Unternehmen 1zu1 ist vorne mit dabei und testet seit einem Jahr als Pilotkunde die neue EOS P 500. Die Kunststoff-Lasersinter-Anlage ermöglicht einen Durchsatz, der schon verdächtig nahe an Spritzguss-Dimensionen heranreicht. Auch die Maßhaltigkeit ist deutlich höher als bei bisherigen Anlagen: Über den gesamten Bauraum verteilt kommt es nur noch zu kleinen Abweichungen. Darüber hinaus können die Bauteile bei 1zu1 jetzt nach dem Druck chemisch geglättet werden. Hinsichtlich Gleiteigenschaften, Optik und Haptik ein weiterer wesentlicher Fortschritt.

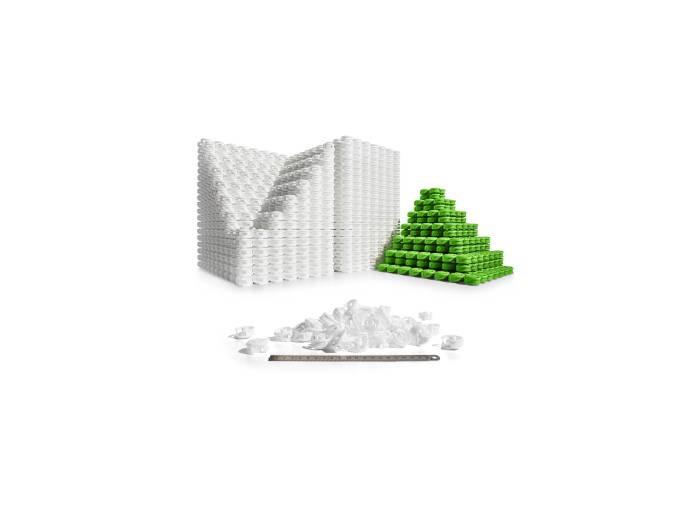

Beeindruckende Dimensionen: In weniger als 16 Stunden konnten 2.500 Bernina-Spulenkapseln mit der EOS P 500 hergestellt werden.

Schon bei der Lieferung erntete die EOS P 500 staunende Blicke. Kein Wunder, bei dieser Größe. Ganze sieben Tonnen bringt die Kunststoff-Lasersinter-Anlage mit den Maßen eines VW Golf auf die Waage. Noch faszinierender ist jedoch das Innenleben. Das Hightech-Unternehmen 1zu1 durfte als Pilotkunde von EOS das System ein Jahr lang exklusiv erforschen. Die Resultate beeindrucken, wie sich anhand einer Nähmaschinen-Spulenkapsel zeigen lässt. Davon können in weniger als 16 Stunden 2.500 Stück hergestellt werden. Tempo und Menge erreichen neue Dimensionen. Denn dieser Ausstoß muss sich vor kleineren Spritzguss-Anlagen nicht verstecken. Die Qualität ist ebenfalls beachtlich: „Die Maschine hat zwei 70-Watt-Laser und kann über den gesamten 660 Liter großen Bauraum hinweg hohe Maßgenauigkeit gewährleisten“, freut sich Markus Schrittwieser, Leiter 3D-Druck und Additive Manufacturing bei 1zu1.

„Nach wie vor geht es darum, das Potenzial des 3D-Drucks bestmöglich auszuschöpfen“, ergänzt 1zu1-Geschäftsführer Hannes Hämmerle. Das besteht darin, ohne den Bau eines Werkzeugs schnell Werkstücke mit hoher Wiederholgenauigkeit zu produzieren, die Hinterschnitte und Kanäle enthalten können oder zwei, drei Teile kombinieren und mehrere Funktionen integrieren. Dazu kommt das enorme Individualisierungspotenzial. „All das kann Spritzguss nicht leisten und wir können das in Losgrößen von 1 bis 10.000 umsetzen“, betont Hämmerle.

Spannend ist 3D-Druck im industriellen Maßstab etwa für Kunden aus der Medizintechnik: „Wenn die Vorschrift lautet, dass medizinisches Personal bis zu 15 Kilogramm schwere Apparate heben darf und alles darüber aufwändig manipuliert werden muss, kann die Gewichtsersparnis durch eine gut integrierte Komponente aus dem 3D-Drucker einen echten Wettbewerbsvorteil bringen“, so Hämmerle. Dabei handelt es sich in der Regel auch um Losgrößen, die mit der neuen EOS-Anlage problemlos in kürzester Zeit bereitgestellt werden können. Die Millioneninvestition für die P 500 war für 1zu1 der richtige Schritt in die Zukunft des 3D-Drucks.

Durch das neue chemische Glättverfahren wird die vormals sandraue Oberfläche von 3D gedruckten Bauteilen glatt – und das ohne Maßveränderung.

Glatt statt rau: aus spitzen Bergen werden sanfte Hügel

Die Lasersinter-Anlage ist nicht die einzige Neuheit bei 1zu1. „Die Kunststoffbauteile kommen in der Regel weiß und mit einer sandrauen Oberfläche aus dem Drucker“, erklärt Markus Schrittwieser. Das Problem mit der Farbe hat 1zu1 durch das Heißdruckimprägnieren gelöst. So können SLS-Bauteile ohne Maßänderung durch Materialauftrag, wie das beim Lackieren der Fall ist, eingefärbt werden. „Was die Oberfläche betrifft, wünschen sich unsere Kunden natürlich so glatte Bauteile wie möglich“, weiß Hämmerle. Das spielt etwa in der Medizintechnik eine wichtige Rolle. An glatten Teilen sammeln sich weniger Keime und Bakterien, sie können leicht gereinigt und auch sterilisiert werden. Darüber hinaus fühlen sie sich haptisch besser an, die glänzende Oberfläche wirkt optisch attraktiv und die Gleiteigenschaften, etwa bei Gewinden, sind stark verbessert.

Bisher war die Glättung von 3D-Druck-Bauteilen aus Polyamid nur eingeschränkt möglich. Mechanische Verfahren wie Gleitschleifen eignen sich nur bedingt. 1zu1 hat sich daher intensiv mit alternativen Methoden beschäftigt – und den Prozess des chemischen Glättens für sich entdeckt. Dabei lassen sich Oberflächen durch Verwendung eines Lösungsmittels glätten, ähnlich wie bei der Galvanisierung von Metallen. Anschaulich wird das ganze unter dem Mikroskop, wie Markus Schrittwieser verrät: „Unbehandelte Teile gleichen einem Hochgebirge. Durch das chemische Glätten werden aus spitzen Bergen zarte Hügel.“ Um dies zu erreichen, werden die Bauteile unter bestimmten Druck- und Vakuumverhältnissen mit einem alkoholbasierten Lösungsmittel behandelt. Die Struktur der Bauteile wird durch den Vorgang nicht verändert, die Maße bleiben ident. Auch dieser Prozess benötigt nicht länger als 24 Stunden. Die Kapazität der neuen Anlage ist vergleichbar mit jener der EOS P 500. So kann die Lasersinter-Anlage wieder drucken, während die vorherige Charge chemisch geglättet wird. Dadurch können in wenigen Tagen große Mengen an maßhaltigen und glatten Teilen hergestellt werden.

„Mittlerweile verfügen wir über ein breites Repertoire an Technologien, die hinsichtlich Funktion, Präzision, Zeit und Kosten Dinge möglich machen, die vor kurzem noch undenkbar schienen“, freut sich Hannes Hämmerle. Interessenten empfiehlt er, sich von seinem Team beraten zu lassen.

Teilen: · · Zur Merkliste