RENA H6000: Integration der Nachbearbeitung im metallischen 3D-Druck

Der Weg der Additiven Fertigung metallischer Bauteile in die industrielle Fertigung wurde nach vielen Jahren der Forschung und auch einigen Rückschlägen begangen. Damit verbunden ist die Umstellung der Fertigung von Manufaktur-ähnlichen Strukturen auf geschlossene, automatisierte Prozessketten. Lag der Schwerpunkt der Abstimmungen in den letzten Jahren vor allem bei den Themen Material und Druckprozess, so wird mit steigender Zahl zu produzierender Teile klar, dass mehrere Schritte zwingend in die automatisierte Prozesskette integriert werden müssen. Dies betrifft vorgelagerte Schritte, beginnend vom Design und erstreckt sich über sämtliche nachgelagerte Schritte des Post-Processing. Von Dr. Wolfgang E.G. Hansal, Hirtenberger Engineered Surfaces

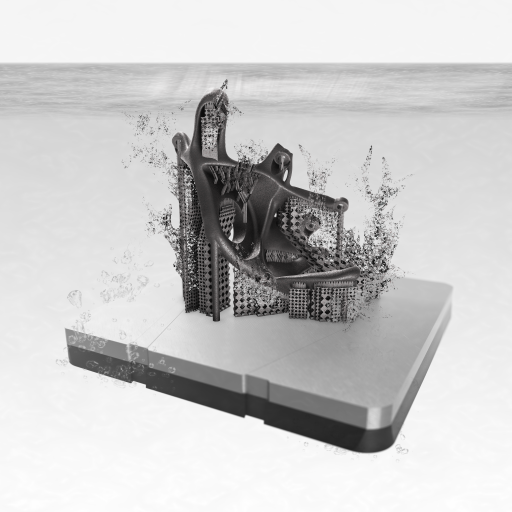

Hirtisieren® verwendet als chemisch-elektrochemisches Verfahren auf flüssigen Medien basierende Systeme und ermöglicht somit auch die zuverlässige Bearbeitung geometrisch schwer zugänglicher Bereiche und Innenräume der Bauteile.

„Zur zuverlässigen Erreichung der hohen Qualität, welche den Kundenanforderungen entspricht, benötigt es nicht nur ein weitreichendes Verständnis der einzelnen Prozessschritte im 3D-Druck, sondern eine Berücksichtigung der Anforderungen der gesamten Prozesskette schon im Design der Bauteile und den Berechnungen der Druckjobs.“

Die schier unbegrenzten Freiheiten beim Design 3D-gedruckter Bauteile haben eine Unzahl an interessanten Demonstrationsteilen hervorgebracht. Dieses Spielzeug war wichtig, um zu lernen wo die Grenzen der Methode liegen, was geht und Sinn macht und wo 3D-Druck als Herstellungsmethode vielleicht doch nicht die beste Wahl ist. Bei dieser spielerischen Herangehensweise war es nur wenig wichtig, sich weit über das Design hinaus Gedanken über die Effizienz nachgelagerter Schritte zu machen. Ziel waren Demonstratoren, um die Möglichkeiten der Methode aufzuzeigen.

Die Rechnung muss stimmen

Mit dem Übergang in eine Serienfertigung kommen sehr schnell andere Effekte zum Tragen. Nicht mehr das pure Design, sondern die kosteneffiziente Herstellung rückt in den Fokus. Allgemein hat der Kostendruck die Branche schon sehr frühzeitig erreicht, als die Methode selbst noch teilweise im Entwicklungsstadium steckte. Überkapazitäten an 3D-Druckern im Markt führen zu einem Konkurrenzkampf, der Anbieter zu einem Zeitpunkt, an dem die Branche noch nicht mal in der Lage ist, einheitliche Spezifikationen und Normen aufzustellen und sich die Produktionsmaschinen in sehr kurzen Zeiträumen entscheidend ändern. Der Übergang von den Einlasersystemen hin zu den Multilaserdruckern mit entsprechender Steigerung der Produktivität sei hier beispielgebend angeführt. Das führt zu einer Notwendigkeit, Produktionsmaschinen noch vor Ablauf der Abschreibung der bestehenden Maschinen ersetzen zu müssen.

So waren mit einem Schlag auch die dem Druck nachgelagerten Schritte als beträchtlicher Anteil an den Bauteilkosten relevant. Der Anteil des Postprocessings an den gesamten Fertigungskosten schwankt je nach Anwendung und Branche, ist jedoch stets signifikant. Schätzungen reichen von 20 % bis über 35 % des Endpreises des gedruckten Bauteils. Hinzu kommt, dass bis dato jedes 3D-gedruckte Metallteil eine Nachbearbeitung benötigt und diese recht heterogen und unter Verwendung vieler manueller Schritte stattfindet. Der Bogen spannt sich dabei vom Entpulvern über das Entfernen der Stützstrukturen, einer Wärmebehandlung (bzw. Heißisostatischen Pressen, HIP), einer Oberflächeneinebnung bis hin zum finalen Machining. Jede Einsparung im Bereich der Nachbearbeitung wirkt sich direkt und recht signifikant auf den am Ende stehenden Bauteilpreis aus.

Step by step

Ein erster Schritt in Richtung Kostenreduktion waren Bestrebungen durch angepasstes Design und geeignete Positionierung der Bauteile auf der Bauplatte Stützstrukturen deutlich zu reduzieren. Dies stellt jedoch eine Vermeidung und keine Lösung des Problems dar und ist gleichbedeutend einer Einschränkung der Designfreiheit. Mit Übergang zur Serienfertigung stellte sich auch heraus, dass solche stützstrukturarmen Positionierungen nicht unbedingt die kostengeringste Variante des Drucks darstellen. Ein nachhaltigerer Ansatz ist es, beim Design bereits die Nachbearbeitung in einer Form zu berücksichtigen, welche weder die Designfreiheit noch die Produktionseffizienz einschränkt. Dies erfordert eine Erweiterung des Feedbackloops zur Optimierung des Gesamtprozesses vom Dreieck Design – Material – Druck um den Bereich des Postprocessing.

Ein erfolgreiches Beispiel einer solchen Abstimmung ist die Zusammenarbeit zwischen Hirtenberger und CADS Additive. Die Firma Hirtenberger Engineered Surfaces (HES) ist führender Spezialist für die automatisierte Nachbearbeitung additiv gefertigter Metallbauteile, insbesondere die Entfernung von Stützstrukturen an Innen- und Außenflächen von Bauteilen ohne der Notwendigkeit zum Einsatz mechanischer Verfahren. Die Firma CADS Additive mit Sitz in Perg, Österreich, ist spezialisiert auf die Entwicklung von Stützgeometriealgorithmik und Schichtdatengenerierung für die Additive Fertigung. Die beiden Partner decken somit den Beginn und das Ende der Prozesskette im 3D-Druck ab, was die Zusammenarbeit besonders spannend macht. Gerade die Optimierung der essenziellen Eckpfeiler zur Bauteilorientierung in der Kammer, der Auslegung der Stützgeometrie und der Pfadgenerierung hinsichtlich einer großindustriell effizienten Nutzung ist im Fokus dieser Zusammenarbeit.

Das patentierte Postprocessing Hirtisieren® verwendet als chemisch-elektrochemisches Verfahren als Alternative zu den gebräuchlichen mechanischen Bearbeitungsschritten auf flüssigen Medien basierende Systeme und ermöglicht somit auch die zuverlässige Bearbeitung geometrisch schwer zugänglicher Bereiche und Innenräume der Bauteile. Obwohl eine Vielfalt an Stützstrukturen durch das Verfahren entfernbar sind, so ist gerade im Hinblick auf die Serienfertigung eine optimale Abstimmung sinnvoll. Berabeitungszeiten können so verkürzt und Produktionskosten gesenkt werden. CADS Additive bietet die hauseigene Algorithmik zur Definition neuartiger Stützgeometrien und Pfadoptimierung, welche höchsten Ansprüchen an Fertigungsgenauigkeit und Taktzeit entsprechen. Die Kombination dieser beiden Kompetenzen führt zu Stützstrukturen, die alle erforderlichen Aufgaben während des Druckprozesses erfüllen, eine höchstmögliche Effizienz beim Druck erlauben und zusätzlich auf Basis der Daten des Hirtisierens einer Beschleunigung des Postprocessing. Das Hirtisieren wird dabei als Design-Rule in die Datenvorbereitung einbezogen und damit die Genauigkeit der a priori Schichtdatengenerierung und Fertigungsplanung deutlich erhöht. Über optimales Design, abgestimmt auf die Bedürfnisse der Nacharbeit, mit angepasster Geometrie und unter Gewährung der Zugänglichkeit der flüssigen Medien kann so die Zeitspanne des Entstützens um 30 bis 40 % gesenkt werden. Dies zeigten erste Pilotproduktionen in eindrucksvoller Weise.

Der Weg in die Serienproduktion

Dies ist jedoch nur eine Schnittstelle, die durch eine kompetenzübergreifende Kooperation geschlossen werden konnte. Zur Realisierung einer Großserienproduktion müssen alle Schnittstellen der gesamten Bearbeitungskette definiert, geschlossen und im Sinne einer Qualitätssicherung überwacht werden.

Eine zentrale Vorraussetzung ist dabei, dass alle Prozessschritte voll automatisiert abgearbeitet werden können. Einserseits kann nur so eine Kosteneffizienz des Post-Processing erreicht werden und eine standartisierte Qualitätssicherung eingeführt werden, andererseits kann mit der vollständigen Automatisierung ein digitaler Zwilling der zu druckenden Bauteile geschaffen werden. Ist dies der Fall, kann im digitalen Raum vorab die Optimierung des Drucks und des Post-Processings stattfinden, welche dann in das Designfile am Beginn der Prozesskette einfließt. Werden parallel dazu während der laufenden Produktion Daten der Prozesschritte (inklusive Abweichungen und Fehleranalyse) erfasst, können über Feedbackloops weitere Optimierungen im digitalen Raum durchgeführt und zu laufenden Verbesserungen des Produktionsprozesses herangezogen werden. Dies schafft nicht nur eine Erhöhung der Qualität der Bauteile, sondern führt zu einer entscheidenden Kostensenkung. Ein gegenseitiges Verständnis und das Schließen der einzelnen Schnittstellen über die gesamte Produktionskette sind somit der Schlüssel zu einer erfolgreichen und kosteneffizienten Serienproduktion.

fomnext Halle 11.0, Stand E11

Teilen: · · Zur Merkliste