Messer Austria: Nahezu unsichtbar – doch nicht weniger wichtig

Industriegase entlang der Prozesskette: Messer wurde 1898 gegründet und ist heute der weltweit größte familiengeführte Spezialist für Industrie-, Medizin- und Spezialgase. Unter der Marke „Messer – Gases for Life“ werden Produkte und Serviceleistungen in Europa, Asien und Amerika angeboten. Auch im Bereich der Additiven Fertigung spielen Industriegase eine wichtige Rolle. Sei es in den Bereichen Materialbereitstellung, Verarbeitung oder Postprocessing. Ihr Einfluss wird leicht unterschätzt. Ein Überblick gibt Aufschluss über ihre Bedeutung.

Von Dr.-Ing. Dirk Kampffmeyer, Messer SE & Co. KGaA

Die Wärmeleitfähigkeit von Gasen während dem Druckprozess hat Einfluss auf die Bauteile, z. B. kühlt Stickstoff das Bauteil beim LPBF-Verfahren schneller ab als Argon.

Die Additive Fertigung hat sich erst in den letzten Jahren entwickelt, wird aber bereits als eine der Technologien für die Zukunft gesehen. Für den Erfolg werden viele neue Entwicklungen in der Prozesstechnik verantwortlich gemacht. Ein wichtiger Bestandteil, der besonders bei metallischen Werkstoffen notwendig ist, wird allerdings gerne vernachlässigt: das Prozessgas. Häufig wird viel Geld für eine neue Laseroptik ausgegeben, aber mit dem falschen Prozessgas gearbeitet. Im Folgenden soll ein Überblick über die unterschiedlichen Prozessgase und die Stationen in der Fertigungskette gegeben werden.

Beim DED-Arc-Verfahren (Direct Energy Deposition) wird punktuell durch einen Lichtbogen aufgeschmolzen und das Zusatzmaterial in Form von Draht oder Pulver auf das Bauteil aufgetragen.

Das Prozessgas im Allgemeinen

Prozessgase können für unterschiedliche Aufgaben innerhalb der Prozesskette verwendet werden. Dies kann als Schutzgas zum Schutz vor atmosphärischen Einflüssen sein. Das Gas verdrängt hierbei die gesamte Umgebungsluft, so dass nur noch Reaktionen mit dem Schutzgas erfolgen. Es kann hierbei rein inert sein, so dass keine Reaktionen innerhalb der Prozesszone mehr auftreten, aber auch aus aktiven Bestandteilen bestehen, so dass gewünschte und kontrollierte Reaktionen erfolgen.

Ein Prozessgas kann aber auch ein Fördergas sein, das benötigt wird, um Pulvermaterialien zu transportieren. Als Fördergas wird hier ein Inertgas verwendet. In der Regel ist dies Argon oder Helium. Zu beachten ist, dass die Druckköpfe immer auf ein Fördergas optimiert sind, das am jeweiligen Druckkopf auch eingesetzt werden sollte. Ein Wechsel kann aufgrund des hohen Unterschieds in der Dichte zu Problemen führen.

Bei der Pulververdüsung als Herstellprozess von Pulverwerkstoffen wird das Prozessgas auch als formgebendes Gas verwendet. Verwendet wird hier Argon oder Stickstoff. Je nachdem, wie das Gas zugeführt wird, wird die sphärische Form, aber auch die Größe bestimmt.

In der Additiven Fertigung werden aber auch Kühlgase verwendet. Besonders gut eignen sich Helium sowie Mischgase mit Helium, aber auch Mischgase mit Wasserstoff. All diese Gase weisen eine gute Wärmeleitfähigkeit auf und garantieren eine beschleunigte Abkühlung. Tiefkalte Gase wie flüssiger Stickstoff oder Kohlendioxid sind ebenfalls im Einsatz.

Mögliche Schutzgase in der Additiven Fertigung in Bezug auf den Werkstoff.

Die Fertigungskette

Vor dem Druckprozess: Wird nun die Fertigungskette betrachtet, in der all diese Prozessgase verwendet werden, beginnt diese bei der Herstellung der Pulverwerkstoffe. Metallische Pulver werden mit einem Argon oder Stickstoff als formgebendes Gas verdüst, damit sie ihre sphärische Form bekommen. Demgegenüber werden Kunststoffpulver häufig kryogen gemahlen. Hierfür wird flüssiger Stickstoff als Kühlgas verwendet. Den nächsten Schritt in der Fertigungskette bildet der Transport der Materialien zum Drucker. Für den Transport von gase-empfindlichen Werkstoffen wird ein Schutzgas verwendet. Pulverförmiges Material wird dabei meist in verschlossenen Behältern unter Argon-Atmosphäre transportiert.

Der Druckprozess: Den wichtigsten Schritt in der Fertigungskette stellt der eigentliche Druckprozess dar. Heute gibt es viele verschiedene Druckprozesse, die je nach Verfahren und Material unterschiedliche Prozessgase benötigen. Zu unterscheiden sind hier Druckprozesse für Metalle und Kunststoffe. Während bei den Kunststoffen nur manche Werkstoffe ein Schutzgas (meist Stickstoff) benötigen, werden bei metallischen Werkstoffen je nach Verfahren verschiedene Prozessgase eingesetzt. Unterschieden wird hier zwischen einstufigen und mehrstufigen Verfahren. Für die mehrstufigen Verfahren werden Schutzgase bei der Wärmenachbehandlung oder beim Sinterprozess benötigt, so dass während des eigentlichen Druckens kein Prozessgas gebraucht wird. Anders ist dies bei den einstufigen Prozessen, hier werden Prozessgase schon während des eigentlichen Druckprozesses eingesetzt. Die wichtigsten Verfahren werden hier kurz beschrieben.

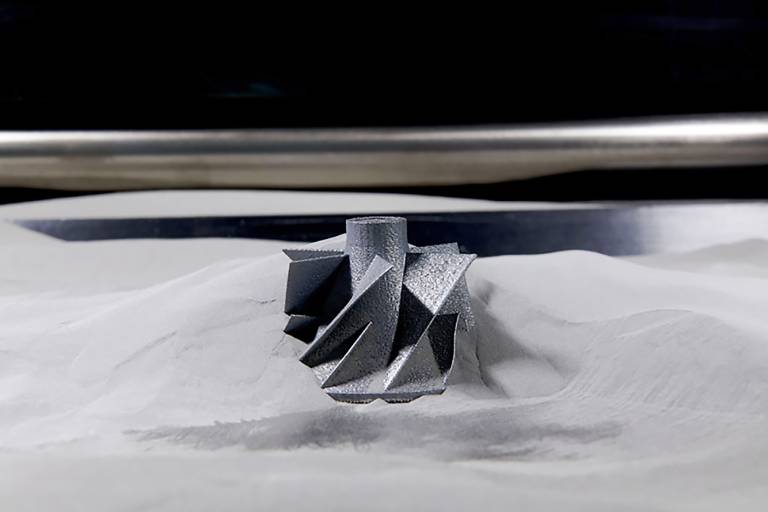

Die Pulverbettverfahren sind die heute bekanntesten 3D-Herstellungsverfahren. Hier wird Lage für Lage eine Pulverschicht aufgetragen und das Bauteil schichtweise erschmolzen. Als Energiequelle können nur Laserstrahl oder Elektronenstrahl verwendet werden. Die heute offiziellen Bezeichnungen für diese Verfahren sind Powder Bed Fusion – Laser Beam (PBF-LB) und Powder Bed Fusion – Electron Beam (PBF-EB). Der bekanntere Prozess ist der PBF-LB-Prozess und ist noch unter vielen anderen Namen bekannt wie z. B. L-PBF = Laser Powder Bed Fusion, Laserstrahlschmelzen (LBM = Laser Beam Melting) oder Selective Laser Melting (SLM®).

Mit dem PBF-LB können hohe Genauigkeiten erreicht werden. Als Prozessgas wird hier meistens nur ein Schutzgas verwendet. Möglich ist auch ein Kühlgas, was meistens aber nur nach dem Druckprozess eingesetzt wird. Als universelles Schutzgas, das grundsätzlich für alle Werkstoffe geeignet ist, kann hier Argon verwendet werden. Alternative Mischgase sind je nach Werkstoff aber möglicherweise besser geeignet. Als Beispiel können hier Mischgase mit Wasserstoff für austenitische Stähle oder Mischgase mit CO₂ für kohlenstoffhaltige Werkzeugstähle genannt werden.

Die Verfahren, die mit dem Pulverspritzen oder einer Drahtzufuhr arbeiten, werden nach Regelwerk Direct Energy Deposition DED genannt. Hierbei wird punktuell aufgeschmolzen und das Zusatzmaterial in Form von Draht oder Pulver auf das Bauteil aufgetragen. Die notwendigen Verfahrbewegungen erfolgen durch einen Roboter oder ein automatisiertes Mehrachssystem. Als Energiequellen eignen sich Laserstrahl oder Lichtbogen, wonach auch die offizielle Einteilung nach Regelwerk erfolgt. Direct Energy Deposition – Laser Beam (DED-LB) und Direct Energy Deposition –Arc (DED-Arc).

Das DED-LB Verfahren ist auch unter dem Namen Laser Metal Deposition LMD bekannt. Unter dieser Bezeichnung wird es in LMD-P (Pulver) für das Pulverspritzen und LMD-W (Wire) für die Drahtzufuhr eingeteilt. Bei diesen Verfahren wird meistens Argon als Schutzgas und ggf. als Fördergas verwendet. Einige Anlagenhersteller empfehlen auch, Helium zu verwenden. Die Vorteile sind allerdings aufgrund der hohen Kosten für Helium abzuwägen. Für Stahlwerkstoffe sind allerdings auch Mischgase möglich.

Das DED-Arc-Verfahren ist heute besser unter dem Begriff Wire Arc Additive Manufacturing oder WAAM bekannt. Die klassischen Lichtbogenschweißverfahren MAG, MIG und WIG wurden bereits in der Vergangenheit für formgebende Schweißungen eingesetzt. Durch moderne Prozessvarianten und verbesserte Automatisierungsanlagen wird vor allem das MAG-Schweißen immer häufiger für den 3D-Druck verwendet. In der 3D-Technik ist vor allem dieses Verfahren unter dem Begriff WAAM bekannt. Bei dem Verfahren wird zwischen dem Draht und dem Bauteil ein Lichtbogen gezündet, der den Draht aufschmilzt. Ein Schutzgas schützt den Prozess vor atmosphärischen Einflüssen. Für die Schutzgasauswahl sind viele Erfahrungen aus der Schweißtechnik hilfreich. Beim DED-Arc-Verfahren ist eine geringe Aufmischung des Schmelzguts notwendig. Hierdurch werden Schutzgase mit geringem Anteil an Aktivgasen wie Inoxline C2 (Argon 97,5 %; CO₂ 2,5 %) verwendet. Bei den DED-Verfahren werden darüber hinaus häufig auch Kühlgase verwendet, die während des Druckprozesses die Zwischenlagentemperaturen sicherstellen. Nur so ist ein sicherer Druckprozess möglich.

Nach dem Druckprozess: Bei den Pulverbettverfahren muss das fertige Bauteil am Ende aus dem Pulver entpackt werden. Dieser Prozess sollte aus Sicherheitsgründen unter Schutzgasatmosphäre (meist Argon) stattfinden, damit keine Staubexplosion auftreten kann. Weiterhin wird so die Pulverqualität gewahrt und ein Recycling des Pulvers erleichtert.

Eine Wärmenachbehandlung kann bei einstufigen, aber auch bei mehrstufigen Prozessen erfolgen. Üblich ist ein Spannungsarmglühen oder Vergüten bei einstufigen Prozessen und ein Sintern bei mehrstufigen Prozessen. Während beim Sintern Gase mit Anteilen von Wasserstoff verwendet werden, wird beim Vergüten und beim Spannungsarmglühen ein inertes Gas (meist Argon) eingesetzt.

Konklusion

In der Additiven Fertigung sind Prozessgase in allen Bereichen der Fertigungskette zu finden. Als Prozessgase können Schutzgase, Fördergase, formgebende Gase und auch Kühlgase eingesetzt werde. Die richtige Auswahl dieser Gase ist von großer Bedeutung für die Qualität des fertigen Produkts. Bei all den verschiedenen Druckprozessen ist die Auswahl des richtigen Schutzgases während des eigentlichen Druckprozesses besonders wichtig für eine erfolgreiche Additive Fertigung. Mit dem richtigen Schutzgas kann die Druckqualität entscheidend verbessert werden. Nehmen Sie hier gerne Kontakt mit uns auf.

formnext Halle 12.0, D58

Teilen: · · Zur Merkliste