RENA H12000: Postprocessing in der Serie

Automatisierte Nachbearbeitung als Voraussetzung einer industriellen Serienproduktion im metallischen 3D-Druck Die Additive Fertigung metallischer Bauteile konnte in den letzten Jahren ihr Potential eindrucksvoll beweisen. Von der Fertigung von Prototypen bis zum 3D-Druck von Ersatzteilen finden sich weitverbreitet Anwendungen in allen industriellen Bereichen. Nun steht der nächste logische Entwicklungsschritt an, der Übergang von einer Einzelteilfertigung hin zur Serienfertigung. Bis es allerdings soweit ist, dass große Mengen an Teilen reproduzierbar und den Ansprüchen der modernen Qualitätssicherung genügend hergestellt werden können, bedarf es weitere Abstimmungen und der Automatisierung der wesentlichen Produktionsschritte. Einen entscheidenden Anteil hat dabei das Postprocessing. Von Wolfgang E.G. Hansal, Hirtenberger Engineered Surfaces

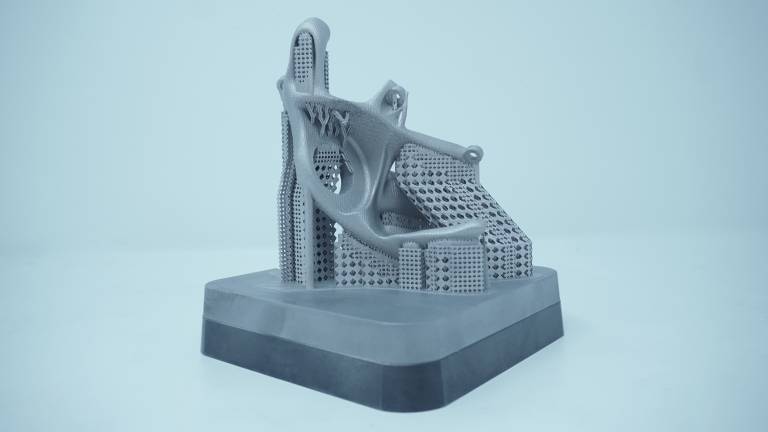

Coverbild /Evtl eine Montage aus beiden Bildern 1 und 2 vorher/nachher

„Soll sich der 3D-Druck nachhaltig als Fertigungsmethode etablieren, so muss der Übergang von der Einzelteilfertigung zu einer industriellen Serienfertigung geschafft werden. Dazu braucht es abgestimmte, automatisierte Prozesse über die ganze Wertschöpfungskette.“

Gerade bei Nutzung der Möglichkeiten und Freiheiten des Designs, welches nun nicht mehr an die Limitierungen der traditionellen Fertigung gebunden ist, hat der 3D-Druck metallischer Bauteile eine starke Berechtigung als eigenständige Fertigungsmethode anerkannt zu werden. Mit der Massenfertigung und der damit verbundenen Notwendigkeit zur Automatisierung müssen allerdings die bei der Einzelteilfertigung typischen manuellen Bearbeitungsschritte ersetzt werden.

Die gedruckten Metallteile kommen in keinem gebrauchsfähigen Zustand aus dem Drucker. Die Teile sind meist über Stützstrukturen an der Bauplatte fixiert und müssen erst von dieser Platte getrennt werden. Die Fixierung an der Platte dient auch dazu, um inneren Spannungen der Bauteile, welche während des Drucks vor allem durch thermische Unterschiede während des Druckprozesses entstehen, entgegen zu wirken. Erst eine nachfolgende Wärmebehandlung entspannt das Teil, so dass keine Gefahr von Verzug mehr besteht. Die Stützstrukturen ermöglichen beim Druck im Pulverbettverfahren auch bestimmte Geometrien wie Überhänge, Hinterschneidungen und größere Hohlräume. Es gibt zwar Bestrebungen, durch angepasstes Design mit möglichst wenig Stützstrukturen auszukommen, doch schränkt dies in der Regel einen der größten Vorteile des 3D-Drucks, die Designfreiheit, ein. An den Bauteilen kleben auch Pulverreste, welche teilweise an die Oberfläche angeschmolzen sind. Pulver kann sich auch in den Hohlräumen ansammeln, sind die Ausgänge z.B. durch Stützstrukturen versperrt, so können diese auch nicht einfach ausgeleert werden. Die oben erwähnte thermische Nachbearbeitung kann auch durch gleichzeitiges Anlegen von Druck ergänzt werden, dem sogenannten Hippen (Heiß-isostatisches Pressen). Das Hippen hat den Vorteil, dass im Material verbliebene Mikroporen reduziert werden und so die Packungsdichte der gedruckten Bauteile meist über 99 % gehoben werden kann. Ist das Bauteil entpulvert, wärmebehandelt und von der Bauplatte getrennt, so werden vielerorts mechanisch die Stützstrukturen entfernt. Dies beinhaltet manuelles Fräsen, Abzwicken mit Zangen und Feilen. Danach wird die industriell nicht einsetzbare Oberflächenrauhigkeit der Teile über Strahlen und eine beliebige Form des Gleitschleifens reduziert. Dazu zählen neuerdings auch Verfahren eines chemisch unterstützten Vibrationsgleitschleifens. All diesen Verfahren ist gemein, dass sich weder Innenräume noch geometrische Hinterschneidungen bearbeiten lassen. Zusätzlich sind viele manuelle Schritte in der oben angeführten Nacharbeitungskette involviert. Die Prozesskette ist diskontinuierlich und auf diese Weise nicht automatisierbar. Eine Großserienproduktion kann so nicht realisiert werden. Zusätzlich sind einige der interessanten Geometrien und damit die Designfreiheit des 3D-Drucks ausgeschlossen. Eine Fertigung großer Mengen an Teilen benötigt hingegen eine weitestgehende Automatisierung, aufeinander perfekt abgestimmte Prozessschritte sowie ein Höchstmaß an Nachvollziehbarkeit und Reproduzierbarkeit.

Bei der Herstellung eines Bracket aus 1.4404 Edelstahl wurden die Supportstrukturen durch Hirtisieren entfernt und die Oberflächen geglättet. Lediglich die Strukturen, die einen Verzug verhindern, blieben erhalten.

Elektrochemische Alternative

An dieser Stelle setzen elektrochemische (im weitesten Sinne galvanische) Methoden an. Bekanntester Vertreter ist hier das klassiche Elektropolieren, doch hat dieses in weiten Bereichen ähnliche Einschränkungen bezüglich Bauteilgeometrie und Inneräumen, welche sich nicht oder nur unter enormen Aufwand elektropolieren lassen. Als dynamisches Verfahren eignet sich nur das patentierte Hirtisieren® für diese Aufgaben. Dieses Verfahren hat die Wurzeln ebenfalls in der Elektrochemie, wurde aber eigens für die unterschiedlichen Aufgaben der Nachbearbeitung 3D-gedruckter Metallbauteile entwickelt. Als chemisch-elektrochemisches Verfahren bietet es eine Alternative zu den gebräuchlichen mechanischen Bearbeitungsschritten. Über auf flüssigen Medien basierende Systeme lassen sich auch geometrisch schwer zugängliche Bereiche und Innenräume der Bauteile erreichen. In seinem einzigartigen dreistufigen Prozess entfernt das Hirtisieren im ersten Schritt die Stützstrukturen und die anhaftenden Pulverreste, ebnet die Oberfläche im zweiten Schritt auf ein technisch brauchbares Niveau ein (Ra < 2 µm) und poliert bei Bedarf das Teil im dritten Schritt auf. Hier wirkt das chemisch-elektrochemische Verfahren als Enabler neuer Bauteilgeometrien und unterstützt so die Designfreiheit und damit eine der wichtigsten Stärken des 3D-Drucks. Die beliebige Skalierbarkeit elektrochemischer Prozesse trägt darüber hinaus dazu bei, den 3D-Druck in eine leistungsfähige, verlässliche Methode zur Serienfertigung zu transformieren. Umgesetzt wird das Hirtisieren entweder als Serviceleistung bei den Finishingcenter der Hirtenberger Engineered Surfaces oder über kompakte, vollautomatisierte Finishingmodule direkt vor Ort beim 3D-Drucker. Das Verfahren kann für kommende Großserien auch in Finishingstraßen einer H12000 mit einer Kapazität von 500 Teilen pro Stunde umgesetzt werden.

Digitalter Zwilling bis ins Postprocessing

Bei Übergang in eine Großserienproduktion müssen alle Schnittstellen der gesamten Bearbeitungskette definiert, geschlossen und im Sinne einer Qualitätssicherung überwacht werden. Ein ganz wesentlicher Teilaspekt hierbei ist die Schaffung sogenannter digitaler Zwillinge. Der digitale Zwilling ist das virtuelle Abbild eines spezifischen Produktes, welches sein physisches Pendant ein Leben lang begleitet. Dieses Simulationsmodell ist also einem individuellen Produkt zugeordnet und wird in einem ersten (Übergangs-)Schritt mit dessen realen Lastdaten gefüttert, die sich aus den aktuellen Sensordaten ergeben. Gerade in puncto Effizienz bietet die virtuelle Darstellung von Maschinen oder Anlagen als Abbild auf einer digitalen Plattform den Unternehmen über den gesamten Lebenszyklus viele Vorteile – angefangen vom Produktdesign über die Produktionsplanung und das Engineering bis hin zu Inbetriebnahme, Betrieb, Service und der Modernisierung von Systemen und Anlagen. Dabei sind die Zwillinge – digitale und reale Anlage – dauerhaft miteinander verbunden und entwickeln so ein gemeinsames Objektgedächtnis. Idealerweise entsteht dies schon von der ersten Studie an. Damit spiegelt das Simulationsmodell den aktuellen, physischen Anlagenzustand wider. Der digitale Zwilling soll jedoch nicht nur das Bauteil als solches beschreiben, sondern die gesamte Genese des Bauteils über die komplette Produktionskette. Vom Ausgangsmaterial über alle Bearbeitungsschritte bis hin zum fertigen Bauteil werden somit nicht nur Schritt für Schritt alle geometrischen Änderungen, sondern auch sämtliche Eigenschaftsänderungen vollständig erfasst. Somit wird es möglich, über den digitalen Zwilling die realen Bauteile in jedem Stadium seiner Entstehung exakt zu kennen und somit rein auf der digitalen Ebene die gesamte Herstellung des Bauteils durchzuführen. Die virtuelle Abbildung in Form dieses intelligenten 3D-Modells erlaubt unter anderem eine frühe Identifikation von Entwicklungsfehlern und potenzieller, sonst erst im Produktionsbetrieb auftretender Probleme. Die Eigenschaften werden in Abhängigkeit der gewählten Bearbeitungsschritte sowie deren Fertigungsparameter vorhersagbar. Und genau hier findet sich beinahe unbemerkt ein ganz wesentlicher Entwicklungsschritt! Die Genese eines Bauteils über die gesamte Herstellungskette findet nun rein im virtuellen Raum statt. Die Produktion und das Bauteil selbst existieren zuerst in der Cloud bevor es ein physisches Gegenstück dazu gibt. Hier braucht es ein radikales Umdenken. Das Bauteil existiert bereits digital (tatsächlich!) in der digitalen Sphäre und wird aus dieser virtuellen Welt nur noch in die physische Welt materialisiert. In diese Überlegungen muss insbesondere auch das Postprocessing einfließen. Bereits bei dem Design des Bauteils müssen die folgenden Bearbeitungsschritte berücksichtigt werden, z.B. die Änderung der Bauteilgröße durch eine Nachbearbeitung. So wird der gesamte Prozess inklusive dem finalen Finishing nachvollziehbar und überwachbar.

Industrielle Beschichtungstechnik miteinbeziehen

Zum Schluss möchte ich noch kurz auf einen weiteren wesentlichen Punkt kommen, der in der 3D-Druckbranche bis dato noch kaum Beachtung findet. Klassisch gefertigte Teile werden nahezu selbstverständlich in einem letzten Schritt beschichtet. Dies dient als Korrosionsschutz, der Verbesserung des optischen, dekorativen Aussehens, der Erhöhung der chemischen Stabilität im Einsatz oder dem Verschleissschutz. Je nach Anforderung wird die passende Beschichtung gewählt. Dabei kann es sich um eine galvanische Beschichtung, eine Lackierung, eine kathodische Tauchlackierung, eine Anodisierung (Eloxierung) oder eine keramische Beschichtung (meist über physikalische Verfahren wie PVD) handeln. Da ein solcher Oberflächenschutz heute weitgehend Industriestandard ist, ist davon auszugehen, dass früher oder später dieses Thema auch bei 3D-gedruckten Teilen aktuell wird. Ich denke da vor allem an die Umsetzung in automobilen Großserien. Auch dieser Aspekt ist ein Teil des Postprocessing und muss über oben genannte Schnittstellen in die gesamte Prozesskette integriert werden.

Nachbearbeitung bereits im Design berücksichtigen

Zusammenfassend ist das Postprocessing ein ganz wesentlicher Aspekt beim Übergang von einer Einzelteilfertigung hin zu einer Großserienproduktion. Will der 3D-Druck sich nachhaltig als eigenständige Fertigungsmethode etablieren, muss dieser Sprung zur Großserie geschafft werden. Im Bereich der Nachbearbeitung benötigt es dazu definierte und geschlossene Schnittstellen, eine möglichst vollständige Automatisierung sowie eine Skalierung der einzelnen Bearbeitungsschritte. Am besten geschieht die Integration über die Nutzung der digitalen Zwillinge und die Berücksichtigung der Nachbearbeitung bereits in den Designfiles.

Wenn bezüglich Bauteildesign neue Wege beschritten werden und nicht versucht wird, bestehende, über Jahrzehnte optimierte Produktionsverfahren einfach nur durch 3D-Druck zu ersetzen, wird 3D-Druck von Metallbauteilen den Weg in die industrielle Serie finden. Intelligente Lösungen unter Nutzung der schier unendlichen Freiheiten im Design senken hier auch den Kostendruck. Abgestimmte und automatisierte Produktionsketten, vom Design über den Druck und die Nachbearbeitung reduzieren die Kosten nochmals bis in einen Bereich der ökonomisch attraktiv wird und ermöglichen das essenzielle nachverfolgbare Qualitätsmanagement. Gerade hier darf auch das Postprocessing nicht hinderlich wirken!

Teilen: · · Zur Merkliste